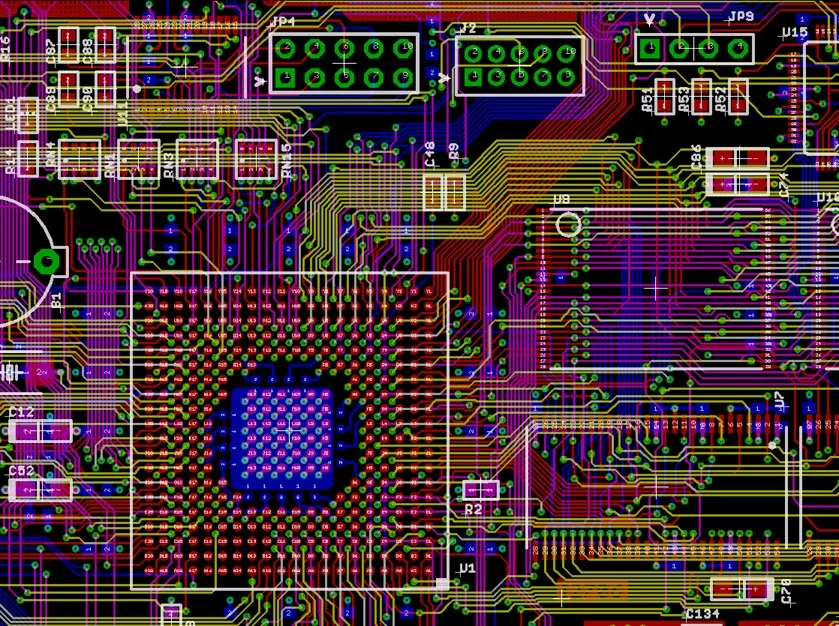

OEM & ODM PCB/PCBA-Herstellung - von der Designunterstützung bis zur zuverlässigen Massenproduktion

- HDI / Rigid-Flex / Kontrollierte Impedanz / Via-in-Pad

- DFM & Stackup-Co-Design; schnelles, praxisorientiertes Engineering-Feedback

- Vollständige Rückverfolgbarkeit, IPC/ISO-basierte Qualitätssicherung, Impedanz-Coupons auf Panelebene

- Schlüsselfertige Beschaffung oder Konsignationskits mit klaren Austauschregeln

- Transparente Lieferzeiten und ertragsorientierte Angebotserstellung

OEM vs. ODM – Welches Modell passt zu Ihrem Projekt?

| Thema | OEM (Auftragsfertigung nach Zeichnung) | ODM (Co-Design & Customization) |

|---|---|---|

| Designverantwortung | Sie liefern das komplette Design (Gerber/ODB++/IPC-2581, Stückliste, PnP, STEP). | Wir helfen bei der Definition von Bauteilaufbau, Teilen und Alternativen; Schaltplan/Layout bei Bedarf. |

| Änderungskontrolle | Basierend auf Ihren Unterlagen; technische Prüfung vor der Freigabe | Gemeinsame Meilensteine (PRD → EVT → DVT → PVT) und formaler ECO-Ablauf |

| Kosten und Zeitplan | Schnelleres Onboarding, vorhersehbare Kosten | Mehr Entwicklungsaufwand im Vorfeld, bessere Herstellbarkeit und geringere Lebenszykluskosten |

| Am besten geeignet für | Ausgereifte Designs, Folgeaufträge, klare Testspezifikationen | Neue Produkte, schnelle Validierung, Kosten-/Ausbeuteoptimierung der Stückliste |

Engagementmodelle

1) OEM – Fertigung nach Zeichnung

Eingabe: vollständiges Designpaket.

Ergebnis: Rückverfolgbare Produktion, 100% E-Test, Röntgenprüfung bei Bedarf, stabile Massenlieferung.

2) ODM – Co-Design & Fertigung

Eingabe: funktionale Ziele, Schnittstellen, Umgebung/Zuverlässigkeit, Budget und Zeitplan.

Ergebnis: Materialliste/Vorschlag, Auswahl-/Austauschliste der Schlüsselkomponenten, Layoutvorgaben, Prototypen & Validierung, Serienproduktionsplan.

Prozess- und Qualitätskontrolle

- DFM/DFT-Frühverriegelung: Mindestlinien-/Abstandsmaße, Durchkontaktierungen (µVia/VIP/Rückbohrung), Ringbohrungen, Impedanztoleranz.

- Materialien & Stapel: Auswahl nach Signal-/Leistungs-/Wärmeanforderungen; verlustarme oder Hybridoptionen bei Bedarf.

- Herstellung: LDI-Bildgebung, Laser-Mikrovias, Harz-/Kupferfüllung und -kappe, sequentielle Laminierung, kontrollierte Impedanz.

- Inspektion und Prüfung: AOI (innen/außen), Flying-Probe/ICT, BGA-Röntgenprüfung, TDR-Coupons pro Panel, FCT wie angegeben.

- RückverfolgbarkeitDatenverknüpfung zwischen Charge, Material und Prüfung; Erstmuster- und Zwischenprüfungspunkte.

Geistiges Eigentum & Vertraulichkeit

- Gegenseitige Geheimhaltungsvereinbarung; Dateizugriff nach dem Prinzip der minimalen Berechtigungen.

- Datentrennung und -aufbewahrung auf Projektebene gemäß Ihrer Richtlinie.

- Optionale Dateiverschlüsselung/Versionskontrolle und Audit-Protokolle.

Ergebnisse

- Herstellung: abschließender Stackup, Impedanz-/TDR-Bericht, Bericht über die wichtigsten Abmessungen, Erstmuster-/Prozessprüfungen.

- Montage: Reflow-Profil, Röntgenbericht, Liste der zugelassenen Alternativen (falls vorhanden).

- Prüfen: FCT/ICT-Protokolle, eindeutige SNs mit Zeitstempeln, Programmieraufzeichnungen.

- ZertifikateRoHS/REACH-Erklärungen, COC/COA; Materialkonformität auf Anfrage.

Lieferzeitbereiche (typisch)

- Leiterplattenprototypen: X–Y Arbeitstage (nach Schicht/Komplexität).

- Schlüsselfertige PCBA-Prototypen: X–Y Arbeitstage nach Die Materialien sind vollständig.

- Pilot/MPSLA- und Kapazitätskurve nach Stücklistenfreigabe und Werkzeugbereitstellung.

Beschleunigungsoptionen sind nach einer Ertrags-/Machbarkeitsprüfung verfügbar.

Beschaffungs- und Ersatzregeln

- SchlüsselfertigWir beschaffen die vollständige Stückliste inklusive Wareneingangsprüfung.

- Kommissionsware/TeilwareSie liefern die kritischen ICs oder kundenspezifischen Bauteile; wir erledigen den Rest.

- Ersetzungen: nur gleiche Stellfläche und gleiche/höhere Spezifikationen; Schriftliche Genehmigung erforderlich. Der Austausch von Schlüsselkomponenten ist nur nach ausdrücklicher Genehmigung zulässig.

Test & Programmierung

- Testmatrix pro Projekt: Flying-Probe / ICT / Boundary Scan / FCT.

- Zielabdeckung und Bestehens-/Nichtbestehensschwellenwerte werden im Voraus definiert.

- Firmware-Programmierung und Serialisierung: eindeutige Seriennummer, QR/1D-Etiketten, vereinbartes Protokollformat.

OEM/ODM-Anfrage-Checkliste

OEM: Gerber/ODB++/IPC-2581, Stückliste mit MPNs und Substitutionsrichtlinie, PnP/XY, STEP, Montagezeichnungen, Testspezifikation, Ziellieferzeit und Mengen.

ODM: PRD (Funktionen, Schnittstellen, Stromversorgung), Leistungs-/Zuverlässigkeitsziele, Umgebung & Zertifizierungen (z. B. Automobil/Medizin), Kosten- & Lieferziele, Prototypenzeitplan (EVT/DVT/PVT).

Häufig gestellte Fragen

Frage 1: Kann man Materialien für verlustarme/schnelle Schichten mischen?

Ja. Wir können Low-Dk/Df für Hochgeschwindigkeitsschichten und High-TG FR-4 an anderer Stelle verwenden, mit thermischer/Verzugsanalyse und definierten Prozessfenstern.

Frage 2: Wie wird die Impedanztoleranz kontrolliert?

Schichtaufbau und Kupferdicke vor Freigabe festgelegt; TDR-Coupons pro Panel; typisch ±10%, strengere Kontrollen bei validierten Builds.

Frage 3: Hat Via-in-Pad Auswirkungen auf die Lieferzeit?

VIP (Fill & Cap) verlängert die Bearbeitungs- und Aushärtungszeit. Verwenden Sie VIP nur dort, wo die Dichte dies erfordert, und ansonsten Standard-Vias, um ein ausgewogenes Kosten-Nutzen-Verhältnis zu erzielen.

Frage 4: Unterstützen Sie NPI in kleinen Chargen mit hoher Variantenvielfalt?

Ja. Wir empfehlen eine gestaffelte Rampenmontage mit gemeinsam genutzten Vorrichtungen/Schablonen, um Geschwindigkeit und Ertrag in Einklang zu bringen.

Frage 5. Wie werden Alternativen genehmigt?

Gemäß den im Rahmen der Angebotsanfrage vereinbarten schriftlichen Regeln. Alle Alternativen bedürfen der Genehmigung durch die Entwicklungsabteilung und den Einkauf sowie der Rücksendung der Änderungsnachweise für die Stückliste.

OEM/ODM-Angebot anfordern — Laden Sie Ihre Gerber-/ODB++-Datei (oder Ihr PRD für ODM) hoch. Wir senden Ihnen einen fertigungsgerechten Plan mit Lieferzeit und ertragsorientierter Preisgestaltung.