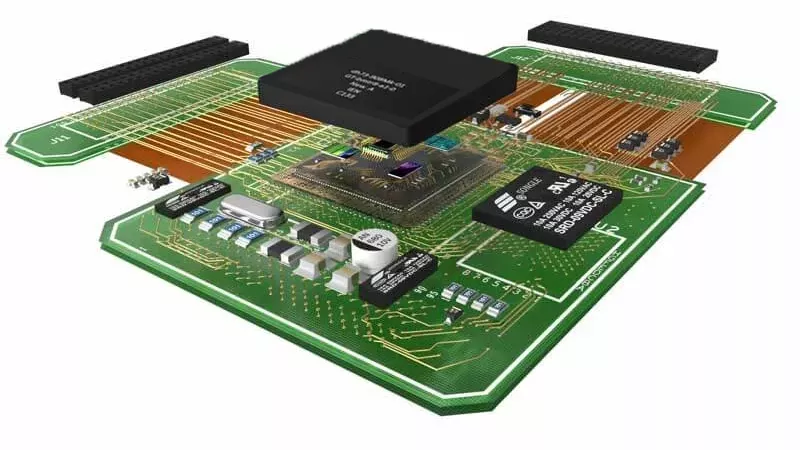

BenChuang Electronics PCB Factory: Control de calidad en la fabricación de PCB de interconexión de alta densidad

Parte 1: Los defectos más comunes en las placas de circuito impreso de HDI

1.1 Cuestiones relacionadas con las microvías de llenado

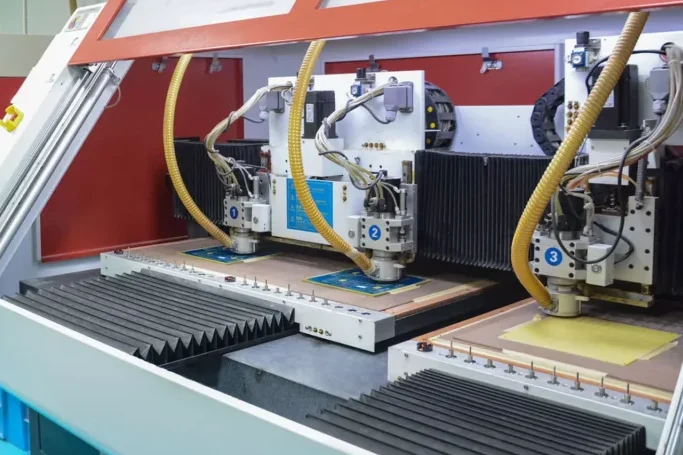

En la fabricación de placas de circuito impreso de alta densidad, la calidad del relleno de la microvía tiene un impacto inmediato en la integridad de la señal y la fiabilidad a largo plazo. Si la energía del láser es demasiado baja o la velocidad de perforación demasiado alta, la pared del orificio se vuelve rugosa y la adherencia del cobre se resiente. En BenChuang Electronics, utilizamos líneas de perforación láser totalmente automáticas con control de energía de bucle cerrado, lo que mantiene la tolerancia del diámetro del orificio perforado dentro de ±2 µm y eleva los índices de llenado de microvías al 99,8%.

1.2 Aperturas de líneas finas / Pantalones cortos

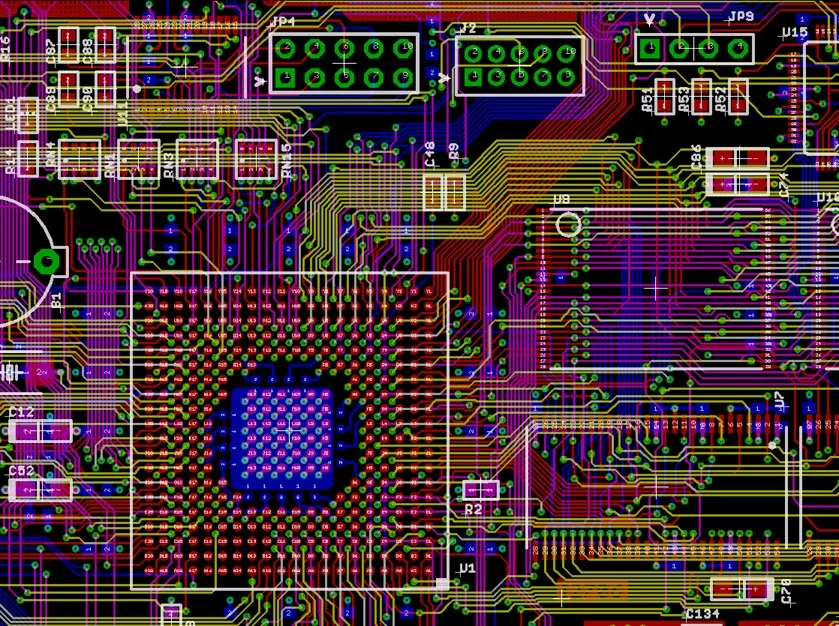

Cuando la línea/espacio desciende a 3 mil/3 mil, la precisión de la exposición fotorresistente decide el rendimiento. Nuestra sala blanca de clase 1000 emplea tecnología de imagen directa por láser (LDI) para eliminar los errores de expansión de las herramientas fotográficas, a lo que siguen líneas de revelado automáticas. Juntos, estos pasos mantienen la uniformidad del grabado en ±1 µm y elevan el rendimiento de las líneas finas en nuestra línea de 50.000 m²/mes a 99,5%.

1.3 Registro erróneo entre capas

En una fabricación de HDI de ocho capas, el error de registro acumulado puede superar los 50 µm. Realizamos la alineación óptica en cada ciclo de laminación y utilizamos herramientas de fijación de alta precisión. El resultado es un desplazamiento de capa a capa de ≤25 µm, lo suficientemente ajustado para pastillas BGA de 0,3 mm de paso.

Parte 2: Directrices de diseño para la fabricación (DFM) para Placas de circuito impreso HDI

2.1 Control de costes en la fase de diseño

La elección del material determina tanto el coste como el rendimiento. Para el hardware 5G, a menudo recomendamos Panasonic M6 (Df 0,002 @10 GHz); reduce la pérdida de inserción en 30% frente al FR-4 estándar. La revisión DFM gratuita de BenChuang -optimización del apilamiento, cálculo de la impedancia y asesoramiento sobre materiales- ahorró a los clientes una media de 18% en costes de material en 2024. Todas las consultas reciben un informe de ingeniería completo en 24 horas.

2.2 Puntos clave de DFM

IPC-2226 aconseja un orificio taladrado con láser de 0,1 mm como mínimo y una relación de aspecto ≤1:1. Para los BGA de 0,65 mm de paso, sugerimos la tecnología via-in-pad con tapón de resina y recubrimiento. Como taller miembro del IPC, trabajamos conforme a la norma IPC-6012D; nuestros ingenieros CAM poseen la certificación IPC-D-300G y traducen los datos de diseño con una precisión de 99,9%.

2.3 Normalización de procesos especiales

La profundidad de la vía enterrada se mantiene en ±5 µm mediante taladros láser de enfoque automático. Cuando se necesitan sustratos de PTFE para el rendimiento de RF, el tratamiento con plasma aumenta la rugosidad de las paredes de los orificios por encima de 2 µm para garantizar la adherencia del cobre. Gracias a los detallados procedimientos normalizados de trabajo, el rendimiento de la primera pasada en placas de flujo especial es de 98%+.

Parte 3: Sistema de control de calidad del proceso

3.1 Inspección de entrada y trazabilidad

Cada lote de laminado se verifica en cuanto a Tg (DSC), CTE (TMA) y Dk (SPDR). Los acuerdos a largo plazo con Rogers, Isola y Panasonic nos dan prioridad en el suministro y estabilidad de precios. Cada panel recibe una identificación única; nuestro sistema MES registra todos los parámetros, por lo que cualquier problema puede rastrearse y solucionarse en un plazo de dos horas.

3.2 SPC en operaciones críticas

Los objetivos CPK de perforación láser son ≥1,67; la retroalimentación de potencia de bucle cerrado mantiene los orificios de 0,1 mm dentro de ±0,5 mil. En el metalizado, los controladores automáticos de aditivos mantienen la uniformidad del cobre en ±1 µm. En cada panel se recogen datos en tiempo real; las dimensiones críticas se comprueban 100%.

3.3 Prueba final y verificación de la fiabilidad

Los comprobadores de sonda volante verifican redes con una precisión de hasta 5 µm. Para los clientes de los sectores médico y de automoción, realizamos pruebas IST según IPC-TM-650. Nuestro laboratorio CNAS interno emite más de 2.000 informes de fiabilidad al año, con datos de rayos X, microsecciones y SEM.

Parte 4: Optimización de costes y entregas a tiempo

4.1 Comprender la estructura de costes de los IDH

El material suele representar entre 45 y 55% del coste total; los laminados de alta frecuencia, como Rogers RO4350B, pueden costar diez veces más que el FR-4 estándar. La ingeniería de valor conjunta con los clientes redujo el uso de materiales de primera calidad en 25% en un programa de telecomunicaciones y ahorró $1,2 millones de dólares anuales. Nuestras compras a gran escala mantienen los costes de los principales materiales 8-12% por debajo de la media del sector.

4.2 Capacidad de giro rápido

El plazo de entrega estándar de HDI es de 6-8 días; los prototipos se pueden entregar en 48 horas. La planificación flexible reduce el tiempo de cambio a 30 minutos; el funcionamiento en tres turnos garantiza una capacidad mensual de 50 000 m². La entrega puntual alcanzó 96,8% en 2024, lo que le ha valido el estatus de "proveedor preferente" de Huawei, BYD y otros clientes de primer nivel.

4.3 Producción masiva de alto rendimiento

Las herramientas Six-Sigma mantienen las tasas de defectos en procesos clave por debajo de 3,4 ppm. El rendimiento global de IDH alcanzó 98,7% el año pasado, 3,2 puntos por encima de la media del sector. Las encuestas a clientes muestran una satisfacción del 96,5% y un índice de repetición de pedidos del 89%.

¿Por qué elegir BenChuang Electronics como socio para la fabricación de placas de circuito impreso HDI?

- 18 años centrados en la tecnología de IDH

- 50.000 m² de capacidad mensual con un rendimiento de 98,7%

- Prototipo disponible en 48 horas

- Revisión DFM gratuita y asistencia técnica las 24 horas del día

- Servicios integrales de PCBA llave en mano, desde la placa de circuito impreso hasta el montaje final

Contacte con nuestro equipo de ingenieros hoy mismo para obtener un informe DFM gratuito. Esperamos convertirnos en su proveedor de PCB de confianza en China y apoyar su próximo proyecto de interconexión de alta densidad desde el diseño hasta la entrega.