10. Evite los procesos de fabricación mixtos

Minimice el uso de procesos de fabricación mixtos siempre que sea posible. Por ejemplo, si utiliza componentes de orificio pasante, colóquelos todos en el mismo lado de la placa para reducir los costos y el tiempo de fabricación y ensamblaje de la PCB.

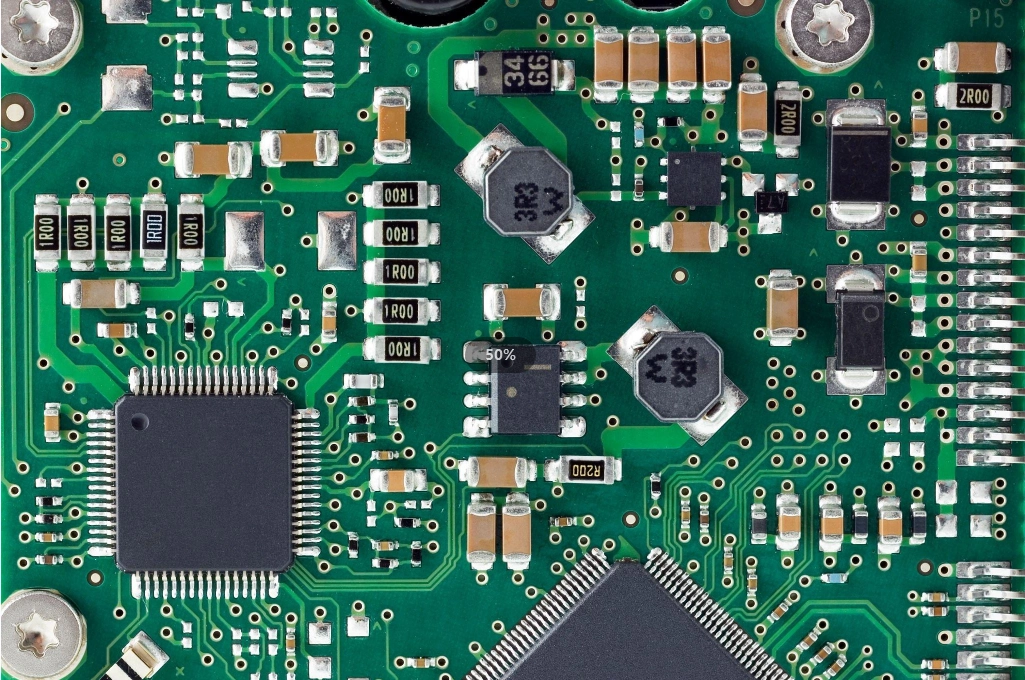

11. Seleccione los tamaños de componentes adecuados

Revise cuidadosamente los componentes utilizados en el diseño durante las primeras etapas. Si hay suficiente espacio en la PCB y el diseño actual no requiere encapsulados más pequeños, opte por componentes más grandes para facilitar el ensamblaje de la PCB.

Por ejemplo: utilice resistencias 0402 siempre que sea posible en lugar de resistencias 0201. Si las resistencias 0805 cumplen todos los requisitos, evite seleccionar resistencias 1206 para reducir el tamaño de la PCB.

12. Componentes de origen con plazos de entrega adecuados

Como se mencionó anteriormente, la disponibilidad de componentes puede causar retrasos significativos. Verifique los niveles de existencias, los plazos de entrega y el estado de descontinuación durante la fase de diseño utilizando diversos sitios web de componentes electrónicos.

13. Mantener una lista de materiales actualizada durante el diseño

La lista de materiales (BOM) es fundamental tanto para el diseño como para el ensamblaje.

Cualquier problema en su lista de materiales hará que el fabricante de PCB pause el proyecto hasta que lo resuelva con su ingeniero.

Un método para garantizar la precisión de la lista de materiales es revisarla cada vez que se produzcan cambios en el diseño.

Al agregar nuevos componentes al esquema durante el diseño, asegúrese de que la lista de materiales esté actualizada con los números de pieza, las descripciones y los valores de los componentes correctos.

Durante el diseño, los ingenieros pueden sustituir componentes debido al plazo de entrega, el tamaño o la disponibilidad sin actualizar la lista de materiales con los nuevos números de pieza. Esto puede causar problemas y retrasos en el ensamblaje.

14. Verificar la huella del componente

La huella de los componentes es otro aspecto crítico del diseño de distribución.

Es fundamental usar correctamente las claves numéricas en las hojas de datos para identificar la pieza correcta y su patrón de almohadillas. Una lectura incorrecta de las hojas de datos puede resultar en huellas incorrectas, lo que podría requerir un rediseño y remodelado completo de la PCB.

15. Asegúrese de que todas las marcas de los componentes estén presentes

Un problema importante en el ensamblaje es la falta de indicadores del pin 1 o de polaridad/orientación de los componentes en la serigrafía. Casi 75% de los pedidos de ensamblaje recibidos por mi fábrica no identifican la ubicación del pin 1 de cada circuito integrado, o distorsionan u omiten los indicadores de polaridad de ciertos condensadores, diodos o LED.

Mejores prácticas para evitar problemas de ensamblaje: Consulte con el fabricante de PCB antes de comenzar el diseño.

Siga las convenciones para marcar la polaridad de los diodos, incluidos los LED: coloque una K en la capa serigráfica del extremo del cátodo. Como alternativa, utilice símbolos eléctricos de diodos correctamente orientados para guiar el montaje.

Nunca indique la polaridad del diodo basándose en la almohadilla del ánodo. Use K para designar el cátodo o coloque el símbolo del diodo correctamente. No sustituya ninguna otra marca, ya que el fabricante de la PCB no comprenderá su intención.

Para identificar la orientación del condensador de tantalio, marque el terminal positivo con un signo más (+) en la serigrafía. Recuerde que instalar condensadores de tantalio con la polaridad invertida puede causar ignición. A menos que se realice ingeniería inversa a partir del esquema, los fabricantes de PCB no pueden determinar la polaridad del componente a menos que se indique claramente.

La serigrafía no debe interferir con las almohadillas y los símbolos no deben imprimirse debajo de ningún cuerpo del componente.

16. Cada conexión para cada componente debe tener su propio pad dedicado.

Las dimensiones de cada almohadilla deben corresponder a las de su componente. Si dos componentes comparten una almohadilla (por ejemplo, una resistencia y un condensador), no podrán alinearse correctamente durante el ensamblaje.

Si una almohadilla es significativamente más grande que la almohadilla de uno de sus componentes, es posible que se produzcan daños en los componentes debido a una deposición desigual de la soldadura.

Si se va a utilizar un área de contacto o plana, se debe contar con una máscara de tamaño adecuado que defina el pad. Si el dispositivo incluye pads definidos por capas sin máscara de soldadura para su conexión junto con pads definidos por capas con máscara de soldadura (como una matriz BGA con un paso suelto donde algunas bolas exteriores adyacentes comparten vertidos de tierra), el fabricante de la PCB no debe modificar las aberturas de la máscara de soldadura para estos pads definidos por máscara de soldadura, como se especifica en las notas de diseño.

17. Problemas de adquisición de materiales

Muchos fabricantes de PCB ahora ofrecen servicios integrales que abarcan el diseño de placas de PCB, la adquisición de materiales, la fijación de plantillas y el ensamblaje de PCB.

Sin embargo, si el fabricante de la PCB no suministra todos sus componentes, debe proporcionar las piezas en kits bien organizados que coincidan con la lista de materiales. Todos los componentes SMT deben suministrarse en rollos, en cinta continua de al menos 15 cm de largo o en embalajes tubulares o de bandeja.

Cada número de pieza que figura en la lista de materiales requiere componentes adicionales para compensar las pérdidas en el proceso de ensamblaje. Por ejemplo, el taller de ensamblaje podría requerir al menos 10% o 20% más resistencias 0201 de 1 kohm que las especificadas en la lista de materiales. Las piezas de cada artículo de la lista de materiales deben colocarse en una bolsa claramente etiquetada, separadas de las demás piezas.

Todos los circuitos integrados deben enviarse en su embalaje protector original, sin abrir, que contenga desecante.

Finalmente, la mejor manera de evitar problemas con los materiales: consultar con la fábrica de PCB antes de comenzar el diseño. PCBA También es muy recomendable.

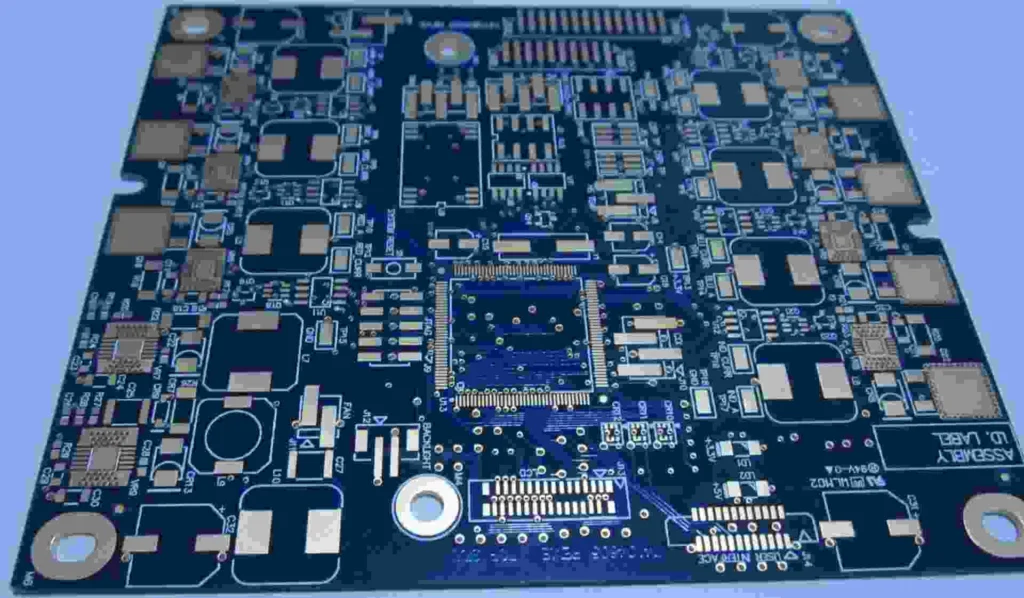

18. Comprobación del DFM

Un método crucial para garantizar que su PCB esté libre de errores y funcione a la perfección es realizar una prueba de Diseño para Fabricación (DFM). Esta prueba identifica cualquier defecto de diseño desde el principio, evitando errores costosos y retrasos posteriores en el proceso. Detecta con rapidez problemas como el espaciado y la polaridad de los componentes, y la verificación del encapsulado.

BenChuang Electronics produce placas PCB personalizadas. Contáctanos y envíanos tus especificaciones.