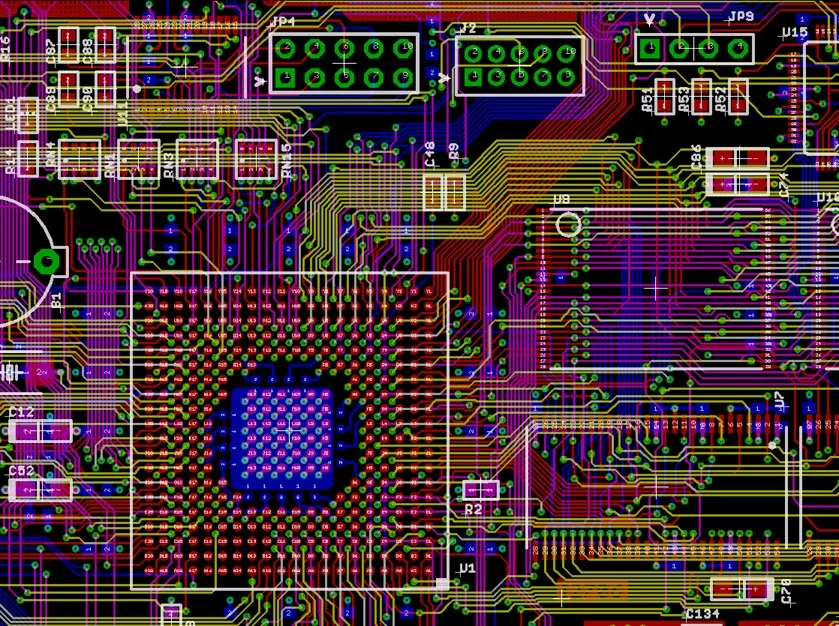

Capacidades de fabricación de placas de circuito impreso de HDI: Línea/Espacio, Microvía, Impedancia

BenChuang Electronics fabrica PCB de alta definición (HDI) y de línea ultrafina para equipos de telecomunicaciones, automoción, medicina, control industrial y semiconductores. Apoyamos la producción de prototipos, pilotos y en masa con procesos estables que incluyen perforación láser, imágenes LDI, laminación secuencial, vía en almohadilla, relleno de cobre y construcciones de impedancia controlada.

1) Línea fina / Espacio: Lo que sostenemos estable

Reglas de producción estables (conservadoras, con capacidad de masa):

- Mínimo línea/espacio: 3/3 milésimas de pulgada (≈75/75 µm) a través de materiales calificados

- Cobre típico: Capas externas de 1/2 a 1 oz; capas internas de 1/3 a 1/2 oz para líneas finas

- Registro: Alineación de la obra de arte con la máscara de soldadura estrictamente controlada con LDI y fiduciales ópticos

- Escape de BGA: enrutamiento confiable en Paso de 0,35 mm con estrategia de almohadilla/vía apropiada

Cómo garantizamos la estabilidad

- LDI para una exposición uniforme; resistencia de grano fino para reducir el socavamiento

- Compensación de grabado por zona del panel; equilibrio de cobre en capas opuestas

- SPC en dimensiones críticas (ancho de línea, anillo anular) con microsecciones periódicas

2) Estructuras de microvías: tamaño, relleno y estrategia de apilamiento

Capacidades

- Diámetro de la microvía del láser: 4–8 milésimas de pulgada (≈0,10–0,20 mm), espesor dieléctrico adaptado para mantener una relación de aspecto ≤ 0,8

- Ciego/enterrado/apilado: uVias escalonadas o apiladas; altura de apilado calificada caso por caso

- Vía en pad (VIP): relleno y tapado de resina o relleno de cobre Para almohadillas planas y un montaje fiable

- Taladro inverso: Disponible para eliminar trozos de cable en redes de alta velocidad

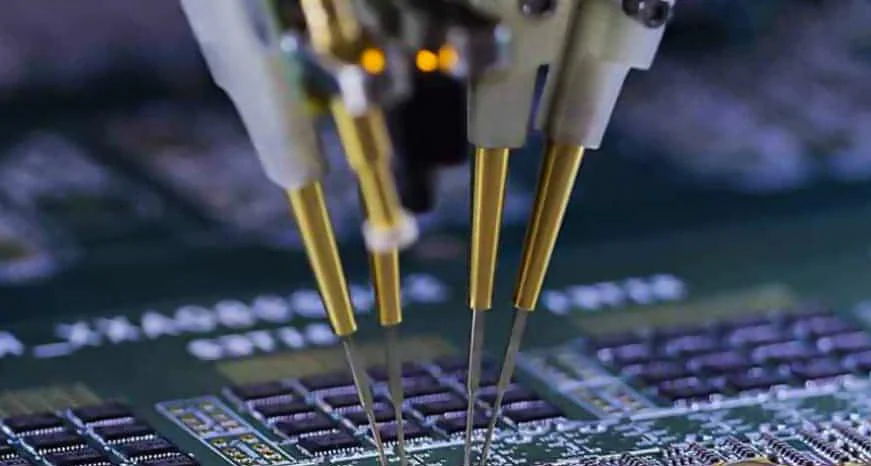

Controles de procesos

- Calibración de energía láser mediante conjunto dieléctrico; secciones transversales de cupón de cada lote

- Inspección de densidad de llenado y vacío; control de planitud después del llenado y tapado

- Calificación de tensión térmica para estructuras apiladas en nuevos apilamientos

3) Impedancia controlada: bucle de diseño a medición

Soporte de diseño

- Guía de pre-diseño sobre impedancia objetivo (p.ej, 50 Ω/90 Ω/100 Ω de un solo extremo/diferencial)

- Selección de material y lámina (baja pérdida donde sea necesario), elección del estilo de vidrio y objetivos de contenido de resina

- Apilamientos de solucionadores de campo verificados (núcleo vs. preimpregnado, RCC cuando corresponda)

Fabricación y validación

- Cupón de impedancia en cada panel; Medición de TDR registrada por lote

- Tolerancia típica: ±10% (más ajustado a pedido con material/lámina/ventanas de proceso compatibles)

- Rugosidad del cobre y factor de grabado modelados en función del espesor final para alcanzar el objetivo Z

4) Materiales y apilamientos (ejemplos que ejecutamos con frecuencia)

- Sistemas FR-4: FR-4 de alta TG para HDI convencional; opciones RCC para líneas más finas

- Opciones de baja pérdida: Para capas de RF/alta velocidad, se pueden evaluar compilaciones híbridas

- Acabados superficiales: ENIG / ENEPIG / Imm-Silver / OSP; acabado elegido según requisitos de paso, unión de cables o corrosión

- Diseño térmico: Equilibrio de cobre, patrones de robo y vía en almohadilla con relleno para mitigar la deformación en paneles grandes

Proporcionamos un dibujo de apilado de fabricación antes del lanzamiento de CAM, incluido el espesor de la lámina, el espesor dieléctrico, los estilos de vidrio y las tablas de impedancia objetivo.

5) Controles de calidad y confiabilidad

- Inspección: 100% AOI en capas internas/externas; rayos X en BGA/VIP; sonda voladora/ICT basada en la etapa de construcción

- Fiabilidad: Muestreo de ciclos térmicos/choques térmicos para nuevas acumulaciones; comprobaciones de soldabilidad por lote

- Trazabilidad: Registros de procesos a nivel de lote vinculados a datos de cupones y materiales

- KPIs (monitoreados internamente): Rendimiento de primera pasada, entrega a tiempo y tasa de RMA en campo; acciones correctivas rastreadas hasta el cierre

6) Reglas prácticas de DFM (aptas para ingenieros)

- Líneas/espacios: Mantenga las redes críticas en ≥ 3/3 mil A menos que esté aprobado previamente; relajar el uso de redes no críticas para mejorar el rendimiento

- Anillo anular: diseño para ≥ 3 mil sobre las vías láser; discutir la pila de almohadillas si se va a ajustar más

- Dieléctrico: Mantener el dieléctrico de microvías por par de capas para mantener la relación de aspecto ≤ 0,8

- Impedancia: Evite mezclar estilos de vidrio en las capas espejadas; confirme la distribución del cobre para reducir la distorsión.

- PERSONAJE: Reserva de exclusión en zonas VIP; te informaremos sobre la distancia mínima entre la máscara y el grosor de la gorra.

Compartimos un breve resumen de una página. Lista de verificación HDI DFM durante la RFQ para que los equipos de diseño puedan bloquear las reglas de manera temprana y evitar ECO en etapas tardías.

7) Instantánea del caso (compilación típica de HDI)

- Solicitud: Módulo de radio 5G, señal mixta y alta velocidad

- Pila: HDI de 10 capas con microvías L1–L2/L9–L10, escalonadas a L3/L8

- Objetivos: Diferencial de 100 Ω (pares de alta velocidad), extremo único de 50 Ω (RF)

- Táctica: Núcleos de baja pérdida para capas de alta velocidad, balanceo de cobre en planos de potencia, VIP bajo BGA de paso fino

- Resultado: cupones medidos dentro ±8–9% del objetivo; se cumplió la coplanaridad del ensamblaje en las almohadillas VIP; no hubo problemas de deformación después del perfilado por reflujo

8) Qué incluir en su solicitud de cotización (acelera el CAM y la cotización)

- Gerber/ODB++, lista de conexiones (si está disponible), apilamiento preliminar o impedancia objetivo

- Número de capas, grosor del tablero, línea/espacio mínimo, mínima vía (láser/mecánica)

- Necesidades de relleno de cobre/VIP, acabado superficial, pesos de cobre por capa

- Color/brillo de la máscara de soldadura, leyenda, preferencia de panelización

- Estrategia de prueba (sonda volante/ICT), limpieza especial o requisitos iónicos

- Expectativas de tiempo de entrega de prototipos frente a producción en masa

¿Por qué BenChuang?

Rendimientos estables de línea fina, procesos de microvías disciplinados y un circuito cerrado de impedancia desde el diseño hasta la medición de cupones: esto es lo que permite que las construcciones HDI sean repetibles aquí. Para su próxima NPI o construcción en masa, envíenos su idea de apilado y la impedancia objetivo; le enviaremos una propuesta de fabricación con notas DFM y un plan de cupones.