10. Evitare processi di produzione misti

Ridurre al minimo, ove possibile, l'uso di processi di produzione misti. Ad esempio, se si utilizzano componenti through-hole, posizionare tutti i componenti sullo stesso lato della scheda per ridurre i costi e i tempi di produzione e assemblaggio del PCB.

11. Selezionare le dimensioni appropriate dei componenti

Esaminare attentamente i componenti utilizzati nella progettazione durante le prime fasi di layout. Se lo spazio disponibile sul PCB è sufficiente e il progetto attuale non richiede package più piccoli, optare per componenti più grandi per facilitare l'assemblaggio del PCB.

Ad esempio: utilizzare resistori 0402 quando possibile invece di resistori 0201. Se i resistori 0805 soddisfano tutti i requisiti, evitare di selezionare resistori 1206 per ridurre le dimensioni del PCB.

12. Componenti di origine con tempi di consegna adeguati

Come già accennato, la disponibilità dei componenti può causare ritardi significativi. Verificate i livelli di stock, i tempi di consegna e lo stato di interruzione del prodotto durante la fase di progettazione utilizzando diversi siti web specializzati in componenti elettronici.

13. Mantenere una distinta base aggiornata durante la progettazione

La distinta base (BOM) è fondamentale sia per la progettazione che per l'assemblaggio.

Eventuali problemi nella distinta base (BOM) faranno sì che il produttore del PCB metta in pausa il progetto finché non verrà risolto con il tuo ingegnere.

Un metodo per garantire l'accuratezza della distinta base è quello di rivederla ogni volta che si verificano modifiche alla progettazione.

Quando si aggiungono nuovi componenti allo schema durante il layout, assicurarsi che la distinta base sia aggiornata con i numeri di parte, le descrizioni e i valori dei componenti corretti.

Durante la progettazione, gli ingegneri potrebbero sostituire i componenti a causa di tempi di consegna, dimensioni o disponibilità senza aggiornare la distinta base con i nuovi codici. Ciò può causare problemi di assemblaggio e ritardi.

14. Verificare l'impronta del componente

Un altro aspetto fondamentale della progettazione del layout è l'ingombro dei componenti.

Utilizzare correttamente i tasti numerici nei datasheet per identificare il componente corretto e la relativa disposizione dei pad è essenziale. Un'interpretazione errata dei datasheet può comportare impronte errate, con la possibilità di dover riprogettare e rimodellare completamente il PCB.

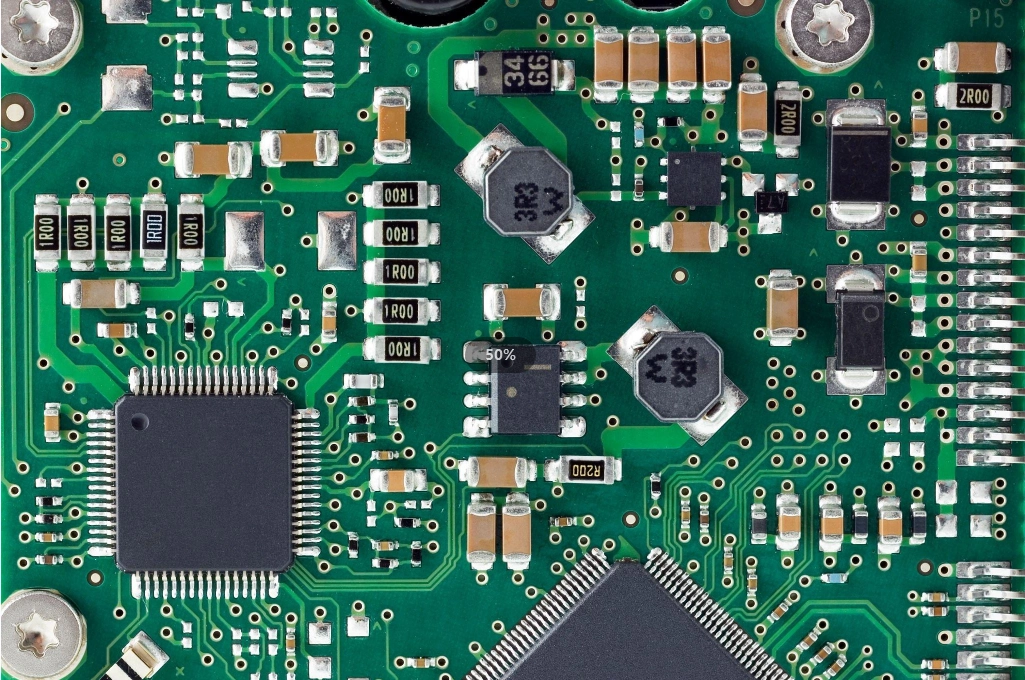

15. Assicurarsi che tutti i contrassegni dei componenti siano presenti

Un problema importante nell'assemblaggio del display è la mancanza degli indicatori del pin 1 o degli indicatori di polarità/orientamento dei componenti sulla serigrafia. Quasi 75% degli ordini di assemblaggio ricevuti dalla mia fabbrica non identificano la posizione del pin 1 per ciascun circuito integrato, oppure distorcono o omettono gli indicatori di polarità per alcuni condensatori, diodi o LED.

Buone pratiche per evitare problemi di assemblaggio: Prima di iniziare la progettazione, consultare il produttore del PCB.

Rispettare le convenzioni per la marcatura della polarità dei diodi, compresi i LED: apporre una K sullo strato serigrafico all'estremità del catodo. In alternativa, utilizzare i simboli elettrici dei diodi orientati correttamente per guidare l'assemblaggio.

Non indicare mai la polarità del diodo in base alla piazzola dell'anodo. Utilizzare K per designare il catodo o posizionare correttamente il simbolo del diodo. Non sostituire altre marcature, altrimenti il produttore del PCB non capirà le tue intenzioni.

Per identificare l'orientamento del condensatore al tantalio, contrassegnare il terminale positivo con un segno più (+) nella serigrafia. Ricordare che l'installazione di condensatori al tantalio con polarità invertita può causare l'accensione. A meno che non si esegua il reverse engineering a partire dallo schema, i produttori di PCB non possono determinare la polarità dei componenti se non chiaramente indicata.

La serigrafia non deve interferire con i cuscinetti e non devono essere stampati simboli sotto il corpo di alcun componente.

16. Ogni connessione per ogni componente deve avere il proprio pad dedicato.

Le dimensioni di ogni piazzola devono corrispondere a quelle del suo componente. Se due componenti condividono una piazzola, ad esempio un resistore e un condensatore, non possono essere allineati correttamente durante l'assemblaggio.

Se un pad è notevolmente più grande del pad di uno dei suoi componenti, potrebbe verificarsi un tombstoning del componente a causa della deposizione non uniforme della saldatura.

Se un'area di scarico o piatta deve fungere da punto di contatto, deve essere presente una maschera di dimensioni adeguate che definisca il pad. Se il dispositivo prevede pad definiti da strati di maschera non saldati per la connessione accanto a pad definiti da strati di maschera saldata, come una matrice BGA su un passo libero in cui alcune sfere esterne adiacenti condividono colate di massa, il produttore del PCB non deve modificare le aperture della maschera saldata per questi pad definiti dalla maschera saldata, come specificato nelle note di progettazione.

17. Problemi di approvvigionamento dei materiali

Molti produttori di PCB offrono ora servizi completi che comprendono la progettazione di schede PCB, l'approvvigionamento dei materiali, gli impianti per stencil e l'assemblaggio di PCB.

Tuttavia, se i componenti non sono forniti interamente dal produttore del PCB, è necessario fornirli in kit ben organizzati e conformi alla distinta base. Tutti i componenti SMT devono essere forniti in bobina, o come rotoli di nastro continuo lunghi almeno 15 cm, oppure in confezioni tubolari o vassoi.

Ogni codice componente elencato nella distinta base richiede componenti aggiuntivi per compensare le perdite del processo di assemblaggio. Ad esempio, l'officina di assemblaggio potrebbe richiedere almeno 10% o 20% resistori 0201 da 1k ohm in più rispetto a quanto specificato nella distinta base. I componenti per ogni articolo della distinta base devono essere inseriti in un sacchetto chiaramente etichettato, separato dagli altri componenti.

Tutti i circuiti integrati devono essere spediti nella loro confezione protettiva originale, non aperta, contenente essiccante.

Infine, il modo migliore per evitare problemi con i materiali: consultare la fabbrica di PCB prima di iniziare la progettazione. Sportello unico PCBA è anche altamente raccomandato.

18. Controllo DFM

Un metodo fondamentale per garantire che il PCB sia privo di errori e funzioni senza problemi è eseguire un test di progettazione per la produzione (DFM). Questo test identifica tempestivamente eventuali difetti di progettazione, prevenendo costosi errori e ritardi nelle fasi successive del processo. Individua efficacemente e tempestivamente problemi come la spaziatura dei componenti, la polarità dei componenti e la verifica del package.

BenChuang Electronics produce schede PCB personalizzate. Contattaci e inviaci le tue specifiche.