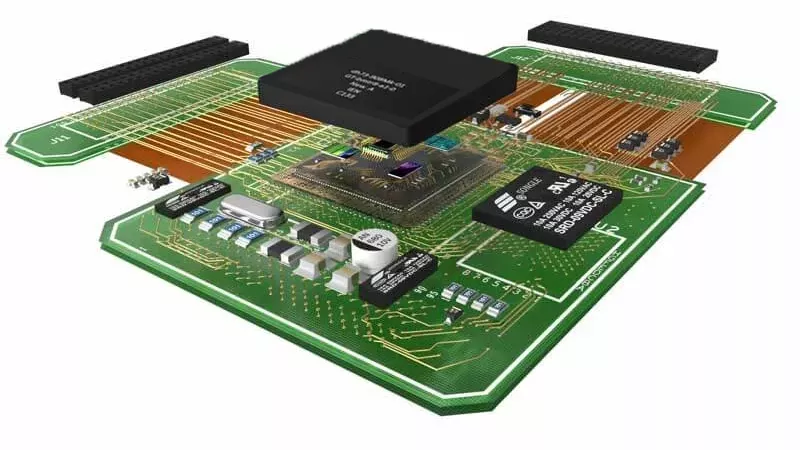

Fabbrica di PCB elettronici BenChuang: controllo di qualità nella produzione di PCB di interconnessione ad alta densità

Parte 1: Uno sguardo ravvicinato ai difetti comuni dei PCB HDI

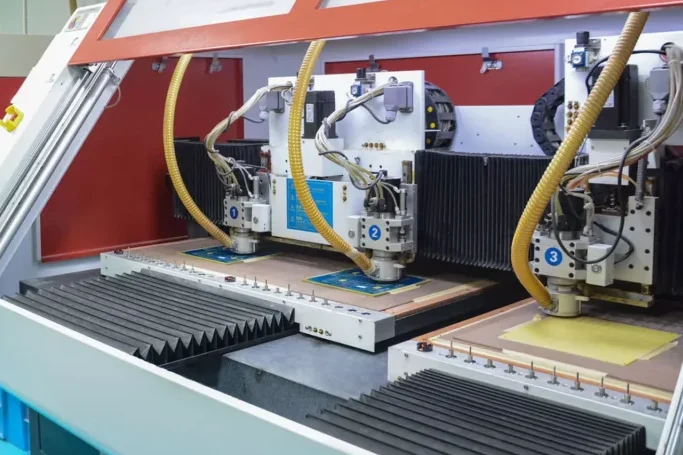

1.1 Problemi di riempimento delle microvie

Nella produzione di PCB HDI, la qualità del riempimento dei micro-fori ha un impatto immediato sull'integrità del segnale e sull'affidabilità a lungo termine. Se l'energia laser è troppo bassa o la velocità di foratura è troppo elevata, la parete del foro diventa ruvida e l'adesione del rame ne risente. Presso BenChuang Electronics utilizziamo linee di foratura laser completamente automatiche con controllo dell'energia a circuito chiuso; questo mantiene la tolleranza del diametro del foro entro ±2 µm e porta la velocità di riempimento dei micro-fori a 99,81 TP4T.

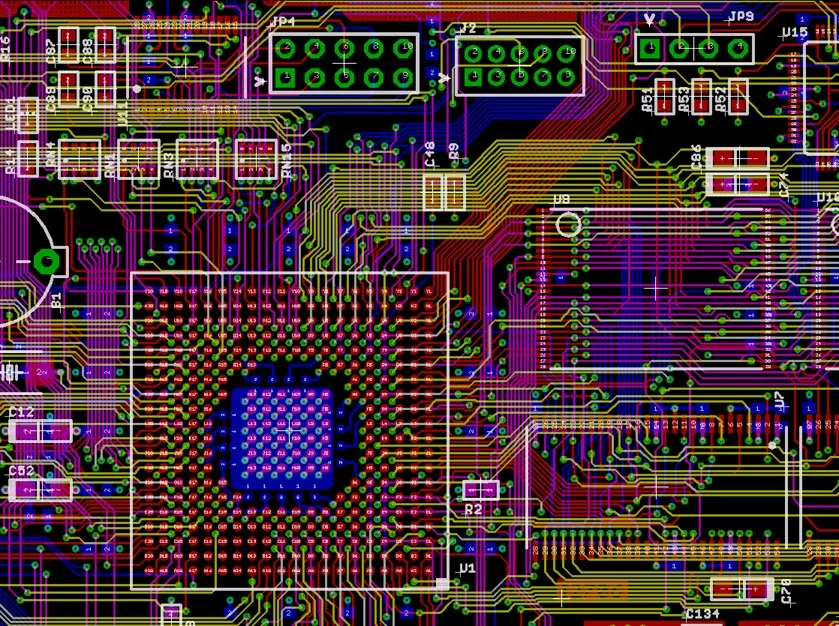

1.2 Fine-Line apre / cortocircuita

Quando la linea/spazio scende a 3 mil/3 mil, la precisione dell'esposizione del fotoresist determina la resa. La nostra camera bianca di Classe 1000 impiega la tecnologia laser-direct-imaging (LDI) per eliminare gli errori di espansione del fotoutensile, a cui si aggiungono linee di sviluppo automatiche. Insieme, questi passaggi mantengono l'uniformità di incisione a ±1 µm e aumentano la resa delle linee sottili sulla nostra linea da 50.000 m²/mese a 99,5%.

1.3 Errore di registrazione tra strati

In una configurazione HDI a otto strati, la mancata registrazione cumulativa può superare i 50 µm. Eseguiamo l'allineamento ottico a ogni ciclo di laminazione e utilizziamo utensili con perni ad alta precisione. Il risultato è uno spostamento tra strati ≤25 µm, sufficientemente preciso per pad BGA con passo di 0,3 mm.

Parte 2: Linee guida per la progettazione per la produzione (DFM) Schede PCB HDI

2.1 Controllo dei costi in fase di progettazione

La scelta dei materiali influenza sia i costi che le prestazioni. Per l'hardware 5G, consigliamo spesso Panasonic M6 (Df 0,002 a 10 GHz); riduce la perdita di inserzione di 30% rispetto allo standard FR-4. La revisione DFM gratuita di BenChuang (ottimizzazione dello stack-up, calcolo dell'impedenza e consulenza sui materiali) ha fatto risparmiare ai clienti una media di 18% sui costi dei materiali nel 2024. Ogni richiesta riceve un rapporto tecnico completo entro 24 ore.

2.2 Punti di controllo chiave del DFM

Lo standard IPC-2226 consiglia un foro laser minimo di 0,1 mm e un aspect ratio ≤1:1. Per i BGA con passo di 0,65 mm, suggeriamo la tecnologia via-in-pad con resinatura e placcatura. Come azienda membro IPC, lavoriamo in conformità allo standard IPC-6012D; i nostri ingegneri CAM sono certificati IPC-D-300G e traducono i dati di progettazione con una precisione del 99,9%.

2.3 Standardizzazione dei processi speciali

La profondità del foro interrato è mantenuta a ±5 µm da trapani laser con messa a fuoco automatica. Laddove siano necessari substrati in PTFE per le prestazioni RF, il trattamento al plasma aumenta la rugosità della parete del foro oltre i 2 µm per garantire l'adesione del rame. Grazie a procedure operative standard dettagliate, la resa al primo passaggio su schede a flusso speciale è pari a 98%+.

Parte 3: Sistema di controllo della qualità del processo

3.1 Ispezione in entrata e tracciabilità

Ogni lotto di laminato viene verificato per Tg (DSC), CTE (TMA) e Dk (SPDR). Accordi a lungo termine con Rogers, Isola e Panasonic ci garantiscono la priorità nella fornitura e la stabilità dei prezzi. Ogni pannello riceve un ID univoco; il nostro MES registra tutti i parametri, in modo che qualsiasi problema possa essere rintracciato e risolto entro due ore.

3.2 SPC nelle operazioni critiche

I target CPK della foratura laser sono ≥1,67; il feedback di potenza a circuito chiuso mantiene i fori da 0,1 mm entro ±0,5 mil. Nella placcatura, i controllori additivi automatici mantengono l'uniformità del rame a ±1 µm. I dati in tempo reale vengono raccolti su ogni pannello; le dimensioni critiche vengono controllate 100%.

3.3 Test finale e verifica dell'affidabilità

I tester a sonda mobile verificano reti con una precisione fino a 5 µm. Per i clienti del settore automobilistico e medicale, eseguiamo test IST secondo lo standard IPC-TM-650. Il nostro laboratorio CNAS interno rilascia oltre 2.000 report di affidabilità all'anno, completi di dati radiografici, microsezioni e SEM.

Parte 4: Ottimizzazione dei costi e consegna puntuale

4.1 Comprensione della struttura dei costi dell'ISU

Il materiale incide in genere per 45-55% sul costo totale; laminati ad alta frequenza come Rogers RO4350B possono costare dieci volte di più rispetto al FR-4 standard. L'ingegneria del valore congiunta con i clienti ha ridotto l'utilizzo di materiale premium di 25% per un programma di telecomunicazioni e ha fatto risparmiare 1,2 milioni di dollari all'anno. I nostri acquisti su larga scala mantengono i costi dei materiali principali di 8-12% al di sotto della media del settore.

4.2 Capacità di svolta rapida

Il lead time standard per HDI è di 6-8 giorni; per i prototipi è disponibile un servizio di consegna rapida in 48 ore. La pianificazione flessibile riduce i tempi di cambio formato a 30 minuti; l'attività su tre turni garantisce una capacità produttiva mensile di 50.000 m². La puntualità nelle consegne ha raggiunto il 96,8% nel 2024, guadagnando lo status di "fornitore preferenziale" da Huawei, BYD e altri clienti di primo livello.

4.3 Produzione di massa ad alto rendimento

Gli strumenti Six Sigma mantengono i tassi di difettosità dei processi chiave al di sotto di 3,4 ppm. La resa HDI complessiva ha raggiunto 98,7% lo scorso anno, 3,2 punti in più rispetto alla media del settore. I sondaggi tra i clienti mostrano un livello di soddisfazione di 96,5% e un tasso di ordini ripetuti di 89%.

Perché scegliere BenChuang Electronics come partner per la produzione di PCB HDI?

- 18 anni focalizzati sulla tecnologia HDI

- Capacità mensile di 50k m² con rendimento del 98,7%

- Prototipo disponibile in 48 ore

- Revisione DFM gratuita e supporto tecnico 24 ore su 24

- Servizi PCBA chiavi in mano completi, dal PCB all'assemblaggio finale

Contatta il nostro team di ingegneria oggi stesso per un report DFM gratuito. Non vediamo l'ora di diventare il vostro fornitore affidabile di PCB in Cina e di supportare il vostro prossimo progetto di interconnessione ad alta densità, dalla progettazione alla consegna.