Guida alla progettazione di circuiti stampati ad alta velocità: Progettazione di circuiti ad alta densità (HD)

I pad, i componenti fondamentali dell'assemblaggio a montaggio superficiale, formano il pattern di base su un PCB. Questo pattern è costituito da varie combinazioni di pad progettate per specifici tipi di componenti. I pad fungono da pattern parzialmente conduttivi per connessioni elettriche, fissaggio di dispositivi o entrambi.

La geometria delle piazzole può variare a seconda del tipo di saldatura utilizzato per il montaggio dei componenti elettronici. Ove possibile, le forme delle piazzole devono essere definite in modo trasparente al processo di montaggio impiegato. Che i componenti siano montati su uno o entrambi i lati della scheda, sottoposti a processi di saldatura a onda, rifusione o altri processi, le dimensioni delle piazzole e dei componenti devono essere ottimizzate per garantire la corretta formazione del giunto di saldatura e la conformità agli standard di ispezione. Sebbene i pattern delle piazzole siano definiti dimensionalmente e facciano parte della geometria del circuito stampato, sono vincolati dai livelli di producibilità e dalle tolleranze relative a placcatura, incisione, assemblaggio o altre condizioni. Anche l'uso della maschera di saldatura e l'allineamento tra la maschera di saldatura e i pattern dei conduttori influenzano la producibilità.

1. Requisiti del pad

La norma 61188 della Commissione Elettrotecnica Internazionale (IEC) riconosce la necessità di obiettivi diversi per quanto riguarda le condizioni di sporgenza del filetto di saldatura o del pad. Questa nuova norma internazionale conferma due approcci fondamentali per lo sviluppo delle forme dei pad:

1) Dati accurati basati sulle specifiche dei componenti industriali, sulle capacità di produzione dei PCB e sulla precisione di posizionamento dei componenti. Queste forme di pad sono specifiche per un particolare componente e sono identificate da un numero di forma del pad.

2) Equazioni che possono essere utilizzate per modificare le informazioni fornite per ottenere una giunzione di saldatura più robusta. Questo è applicabile in casi particolari in cui la precisione del posizionamento o del montaggio dell'attrezzatura varia più o meno di quanto ipotizzato nella determinazione dei dettagli della piazzola.

Lo standard definisce le condizioni massime, medie e minime dei materiali per le piazzole utilizzate per il montaggio di vari pin o terminali di componenti. Salvo diversa indicazione, lo standard designa tutti e tre i "target desiderati" come Livello 1, Livello 2 o Livello 3.

Livello 1: Massimo – Per applicazioni con prodotti a bassa densità, la condizione di pad "massimo" viene utilizzata per la saldatura a onda o a rifusione di componenti chip senza piombo e componenti alettati con piombo. La geometria configurata per questi componenti, così come i componenti con piombo di tipo "J" rivolti verso l'interno, offre una finestra di processo più ampia per la saldatura manuale e a rifusione.

Livello 2: Medio – I prodotti con densità di componenti moderata possono considerare questa geometria di pad "media". Molto simili alla geometria di pad standard IPC-S-782, i pad medi configurati per tutti i tipi di componenti forniscono condizioni di saldatura robuste per i processi di rifusione e dovrebbero offrire condizioni adeguate per la saldatura a onda o a flusso di componenti leadless e wing-lead.

Livello 3: Minimo – I prodotti con elevata densità di componenti (tipicamente applicazioni portatili) possono prendere in considerazione la geometria "minima" delle piastre. La scelta della geometria minima delle piastre potrebbe non essere adatta a tutti i prodotti. Prima di adottare forme di piastre minime, è necessario considerare i vincoli del prodotto e condurre test in base alle condizioni descritte nella tabella.

Le geometrie dei pad fornite nello standard IPC-SM-782 e definite nella norma IEC 61188 dovrebbero adattarsi alle tolleranze dei componenti e alle variazioni di processo. Sebbene i pad previsti dallo standard IPC forniscano un'interfaccia robusta per la maggior parte delle applicazioni di assemblaggio, alcune aziende hanno espresso la necessità di geometrie minime per i dispositivi elettronici portatili e altre applicazioni ad alta densità specifiche.

Lo standard internazionale per le piazzole (IEC 61188) riconosce i requisiti delle applicazioni con densità di componenti più elevata e fornisce informazioni sulle geometrie delle piazzole per specifiche tipologie di prodotto. Queste informazioni mirano a specificare dimensioni, forme e tolleranze appropriate per le piazzole a montaggio superficiale, al fine di garantire un'area sufficiente per la corretta formazione del cordone di saldatura, consentendo al contempo l'ispezione, il collaudo e la rilavorazione di questi giunti di saldatura.

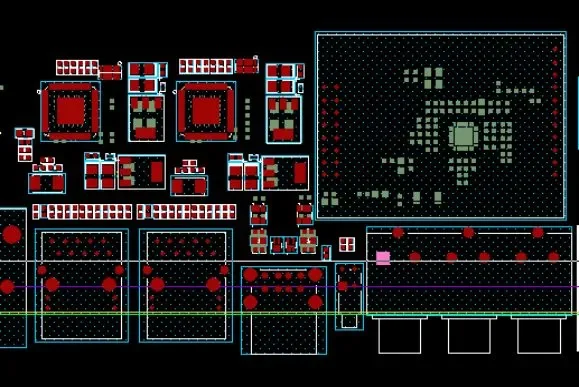

2. BGA e CAP

Il packaging BGA si è evoluto per adattarsi alle attuali tecniche di montaggio tramite saldatura. I componenti BGA in plastica e ceramica presentano passi di contatto relativamente ampi (1,50, 1,27 e 1,00 mm), mentre i BGA chip-scale hanno passi di griglia di 0,50, 0,60 e 0,80 mm. Sia i BGA standard che quelli a passo fine sono meno soggetti a danni rispetto ai circuiti integrati in package pinframe a passo fine. Lo standard BGA consente la riduzione selettiva dei punti di contatto per soddisfare specifici requisiti di input/output (I/O). Quando si definiscono i layout dei punti di contatto e la disposizione dei terminali per i componenti BGA, gli sviluppatori di package devono considerare la progettazione del chip insieme alle dimensioni e alla forma del blocco. Un altro problema riscontrato durante la disposizione tecnica dei terminali è l'orientamento del chip (se i pad del modulo chip sono rivolti verso l'alto o verso il basso). La configurazione "face-up" per i moduli chip viene in genere utilizzata quando i fornitori utilizzano la tecnologia COB (chip-on-board).

La costruzione dei componenti e i materiali utilizzati per la loro fabbricazione non sono definiti in questo standard e in questa linea guida di settore. Ogni produttore si impegnerà ad adattare la propria struttura specifica per soddisfare i requisiti applicativi definiti dall'utente. Ad esempio, i prodotti di consumo possono funzionare in ambienti relativamente favorevoli, mentre le applicazioni industriali o automobilistiche spesso richiedono prestazioni in condizioni di stress più severe. A seconda delle proprietà fisiche dei materiali selezionati per la produzione del BGA, possono essere impiegate tecniche di flip-chip o wire-bonding. Poiché la struttura di montaggio del chip è rigida, la base di montaggio del modulo chip è in genere centrata con conduttori, con i segnali instradati dai pad del modulo chip verso una matrice di sfere di contatto.

Il pacchetto grid array descritto in questo documento è fornito nella Pubblicazione JEDEC 95. BGA quadrati: JEDEC MS-028 definisce una categoria di componenti BGA rettangolari in plastica più piccoli con un passo di contatto di 1,27 mm. Le dimensioni complessive di questo componente a matrice consentono una notevole flessibilità, come la spaziatura dei pin, il layout della matrice di contatto e la costruzione. JEDEC MO-151 definisce vari BGA incapsulati in plastica. I profili quadrati coprono dimensioni da 7,0 a 50,0 mm, con tre opzioni di passo di contatto: 1,50, 1,27 e 1,00 mm.

I contatti sferici possono essere distribuiti secondo un unico schema, con file e colonne disposte in numero pari o dispari. Sebbene la disposizione debba mantenere la simmetria lungo l'intero contorno del package, i produttori di componenti sono autorizzati a ridurre le posizioni dei contatti all'interno di aree specifiche.

Benchuang Electronics offre prodotti di alta qualità Layout del PCB e PCB ad alta velocità servizi. Contattateci e inviateci le vostre specifiche.