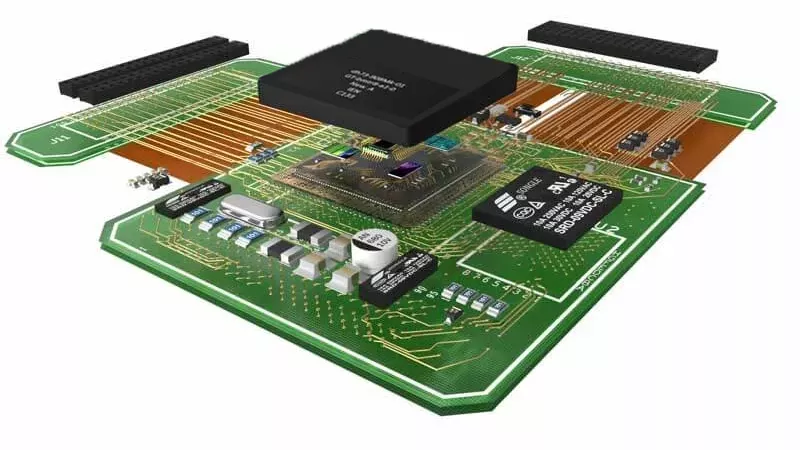

BenChuang Electronics PCB Factory : Contrôle de la qualité dans la fabrication de circuits imprimés à interconnexion haute densité

Partie 1 : Analyse approfondie des défauts courants des circuits imprimés HDI

1.1 Problèmes de remplissage des micro-vias

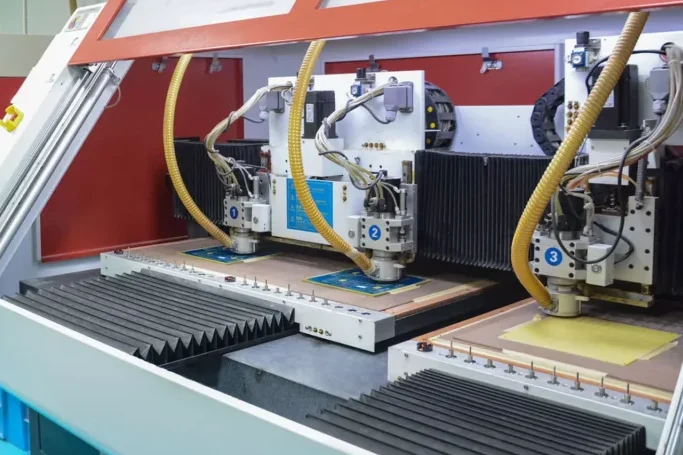

Dans la fabrication de circuits imprimés HDI, la qualité du remplissage des microvias influe directement sur l'intégrité du signal et la fiabilité à long terme. Une énergie laser insuffisante ou une vitesse de perçage trop élevée engendrent des parois rugueuses et une adhérence du cuivre compromise. Chez BenChuang Electronics, nous utilisons des lignes de perçage laser entièrement automatisées avec régulation d'énergie en boucle fermée. Ce système garantit une tolérance de diamètre de perçage inférieure à ±2 µm et un taux de remplissage des microvias de 99,81 %.

1.2 Ouvertures/Courts à ligne fine

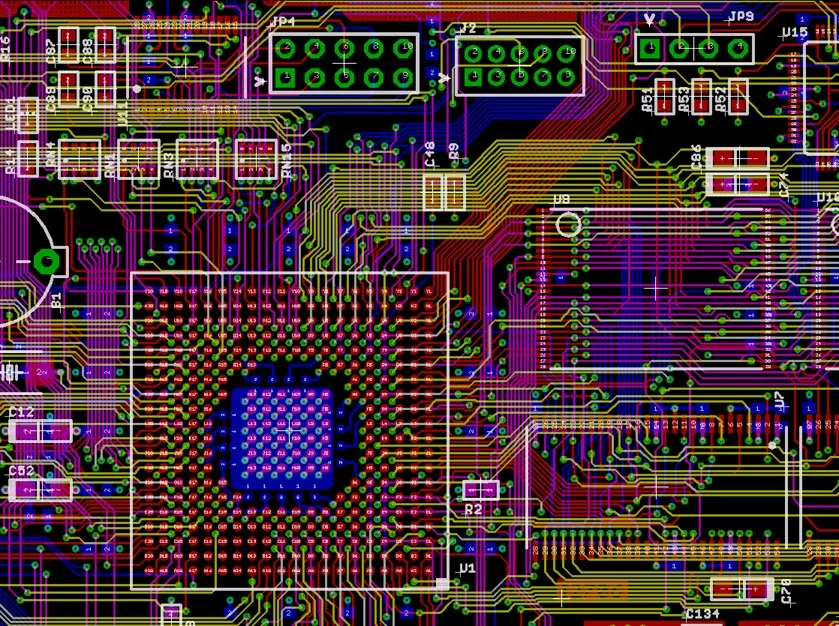

Lorsque la résolution des lignes et des espaces atteint 3 mils/3 mils, la précision d'exposition de la résine photosensible détermine le rendement. Notre salle blanche de classe 1000 utilise la technologie d'imagerie laser directe (LDI) pour corriger les erreurs de dilatation de l'outil photosensible, et nous procédons ensuite au développement automatique. Ensemble, ces étapes garantissent une uniformité de gravure de ±1 µm et portent le rendement des lignes fines de notre ligne de 50 000 m²/mois à 99,51 % TP4T.

1.3 Mauvais alignement des couches

Lors de la fabrication d'une puce HDI à huit couches, le défaut d'alignement cumulé peut dépasser 50 µm. Nous effectuons un alignement optique à chaque cycle de lamination et utilisons un outillage de haute précision. Le résultat est un décalage intercouche ≤ 25 µm, suffisamment précis pour des pastilles BGA au pas de 0,3 mm.

Partie 2 : Lignes directrices de conception pour la fabrication (DFM) Cartes PCB HDI

2.1 Maîtrise des coûts au stade de la conception

Le choix des matériaux influe directement sur le coût et les performances. Pour les équipements 5G, nous recommandons souvent le Panasonic M6 (Df 0,002 à 10 GHz) ; il réduit les pertes d'insertion de 30% par rapport au FR-4 standard. L'analyse DFM gratuite de BenChuang (optimisation de l'empilement, calcul d'impédance et conseils sur les matériaux) a permis à nos clients d'économiser en moyenne 18% sur leurs coûts de matériaux en 2024. Chaque demande fait l'objet d'un rapport d'ingénierie complet sous 24 heures.

2.2 Points clés du DFM

La norme IPC-2226 recommande un diamètre minimal de perçage laser de 0,1 mm et un rapport d'aspect ≤ 1:1. Pour les BGA au pas de 0,65 mm, nous suggérons la technologie via-in-pad avec bouchage à la résine et métallisation. En tant que membre de l'IPC, nous travaillons conformément à la norme IPC-6012D ; nos ingénieurs FAO sont certifiés IPC-D-300G et convertissent les données de conception avec une précision de 99,91 % TP4T.

2.3 Normalisation des procédés spéciaux

La profondeur des vias enterrés est maintenue à ±5 µm par des forets laser à mise au point automatique. Lorsque des substrats en PTFE sont nécessaires pour les performances RF, un traitement plasma augmente la rugosité des parois des trous à plus de 2 µm afin de garantir l'adhérence du cuivre. Grâce à des procédures opératoires standard (SOP) détaillées, le rendement de première passe sur les cartes à flux spécial atteint 98%+.

Partie 3 : Système de contrôle de la qualité des processus

3.1 Inspection à réception et traçabilité

Chaque lot de stratifié est contrôlé pour sa Tg (DSC), son CTE (TMA) et son Dk (SPDR). Des accords à long terme avec Rogers, Isola et Panasonic nous garantissent un approvisionnement prioritaire et une stabilité des prix. Chaque panneau reçoit un identifiant unique ; notre système MES enregistre tous les paramètres, ce qui permet de localiser et de résoudre tout problème en moins de deux heures.

3.2 SPC lors des opérations critiques

Les objectifs de perçage laser CPK sont ≥ 1,67 ; une régulation de puissance en boucle fermée maintient les trous de 0,1 mm à ± 0,5 mil. Lors du placage, des contrôleurs d'additifs automatiques assurent l'uniformité du cuivre à ± 1 µm. Des données en temps réel sont collectées pour chaque panneau ; les dimensions critiques sont vérifiées (100%).

3.3 Test final et vérification de la fiabilité

Les testeurs à sonde volante vérifient les réseaux avec une précision de 5 µm. Pour les clients des secteurs automobile et médical, nous effectuons des tests IST conformément à la norme IPC-TM-650. Notre laboratoire CNAS interne produit plus de 2 000 rapports de fiabilité par an, incluant des données de radiographie, de microsection et de microscopie électronique à balayage (MEB).

Partie 4 : Optimisation des coûts et respect des délais de livraison

4.1 Comprendre la structure des coûts de l'IDH

Les matériaux représentent généralement entre 45 et 55 000 $US du coût total ; les stratifiés haute fréquence, tels que le Rogers RO4350B, peuvent coûter jusqu’à dix fois plus cher que le FR-4 standard. Une optimisation conjointe des coûts avec les clients a permis de réduire de 25 000 $US la consommation de matériaux haut de gamme pour un programme de télécommunications et de réaliser des économies annuelles de 1,2 million de dollars US (1 050 000 $US). Nos achats groupés nous permettent de maintenir les coûts des principaux matériaux entre 8 et 12 000 $US en dessous de la moyenne du secteur.

4.2 Capacité de rotation rapide

Le délai de livraison standard pour les solutions HDI est de 6 à 8 jours ; une livraison express en 48 heures est disponible pour les prototypes. Une planification flexible réduit le temps de changement de production à 30 minutes ; une production en 3 x 8 garantit une capacité mensuelle de 50 000 m². Le taux de livraison à temps a atteint 96,81 TP4T en 2024, ce qui a permis à HDI d’obtenir le statut de " fournisseur privilégié " auprès de Huawei, BYD et d’autres clients de premier plan.

4.3 Production de masse à haut rendement

Les outils Six Sigma permettent de maintenir le taux de défauts des processus clés en dessous de 3,4 ppm. Le rendement global HDI a atteint 98,71 TP4T l'an dernier, soit 3,2 points de plus que la moyenne du secteur. Les enquêtes de satisfaction client affichent un taux de satisfaction de 96,51 TP4T et un taux de réachat de 891 TP4T.

Pourquoi choisir BenChuang Electronics comme partenaire pour la fabrication de vos circuits imprimés HDI ?

- 18 ans consacrés à la technologie HDI

- Capacité mensuelle de 50 000 m² avec un rendement de 98,71 TP4T

- Prototype disponible en 48 heures

- Analyse DFM gratuite et assistance technique 24h/24

- Services PCBA clés en main, de la carte de circuit imprimé à l'assemblage final.

Contactez notre équipe d'ingénierie Demandez dès aujourd'hui un rapport DFM gratuit. Nous serions ravis de devenir votre fournisseur de circuits imprimés de confiance en Chine et de vous accompagner dans votre prochain projet d'interconnexion haute densité, de la conception à la livraison.