Guía de diseño de PCB de alta velocidad: Diseño de circuitos de alta densidad (HD)

Las almohadillas, componentes fundamentales del montaje superficial, forman el patrón de contacto en una PCB. Este patrón consta de diversas combinaciones de almohadillas diseñadas para tipos de componentes específicos. Las almohadillas sirven como patrones parcialmente conductores para conexiones eléctricas, fijación de dispositivos o ambas.

La geometría de las almohadillas puede variar según el tipo de soldadura utilizado para el montaje de componentes electrónicos. Siempre que sea posible, las formas de las almohadillas deben definirse de forma transparente para el proceso de montaje empleado. Independientemente de si los componentes se montan en uno o ambos lados de la placa, o se someten a procesos de soldadura por ola, reflujo u otros, las dimensiones de las almohadillas y los componentes deben optimizarse para garantizar la correcta formación de las juntas de soldadura y el cumplimiento de las normas de inspección. Si bien los patrones de las almohadillas se definen dimensionalmente y forman parte de la geometría de la placa de circuito impreso, están limitados por los niveles de fabricación y las tolerancias relacionadas con el enchapado, el grabado, el ensamblaje u otras condiciones. El uso de la máscara de soldadura y la alineación entre esta y los patrones de los conductores también influyen en la fabricación.

1. Requisitos de la almohadilla

La norma 61188 de la Comisión Electrotécnica Internacional (IEC) reconoce la necesidad de establecer diferentes objetivos en cuanto a las condiciones de protrusión de los filetes de soldadura o pads. Esta nueva norma internacional confirma dos enfoques fundamentales para el desarrollo de las formas de los pads:

1) Datos precisos basados en las especificaciones de los componentes industriales, la capacidad de fabricación de PCB y la precisión de colocación de los componentes. Estas formas de almohadilla son específicas para cada componente y se identifican mediante un número.

2) Ecuaciones que permiten modificar la información dada para lograr una unión de soldadura más robusta. Esto es aplicable en casos especiales donde la precisión de la colocación o el montaje del equipo varía más o menos de lo previsto al determinar los detalles de la almohadilla.

La norma define las condiciones máximas, medias y mínimas de los materiales para las almohadillas utilizadas para montar diversos pines o terminales de componentes. Salvo que se especifique lo contrario, esta norma designa los tres "objetivos deseados" como Nivel 1, Nivel 2 o Nivel 3.

Nivel 1: Máximo: Para aplicaciones de productos de baja densidad, la condición de almohadilla "máxima" se utiliza para la soldadura por ola o por reflujo de componentes de chip sin plomo y componentes con aletas con conductores. La geometría configurada para estos componentes, así como para los componentes con conductores tipo "J" orientados hacia el interior, ofrece una ventana de proceso más amplia para la soldadura manual y por reflujo.

Nivel 2: Medio: Los productos con una densidad moderada de componentes pueden considerar esta geometría de almohadilla "mediana". Muy similar a la geometría de almohadilla estándar IPC-S-782, las almohadillas medianas configuradas para todo tipo de componentes proporcionan condiciones de soldadura robustas para procesos de reflujo y deberían ofrecer condiciones adecuadas para la soldadura por ola o flujo de componentes sin plomo y con terminales de ala.

Nivel 3: Mínimo: Los productos con alta densidad de componentes (normalmente aplicaciones portátiles) pueden considerar la geometría de almohadilla mínima. La selección de la geometría de almohadilla mínima puede no ser adecuada para todos los productos. Antes de adoptar formas de almohadilla mínimas, se deben considerar las limitaciones del producto y realizar pruebas según las condiciones descritas en la tabla.

Las geometrías de las almohadillas proporcionadas en IPC-SM-782 y definidas en IEC 61188 deben adaptarse a las tolerancias de los componentes y a las variaciones del proceso. Si bien las almohadillas de la norma IPC proporcionan una interfaz robusta para la mayoría de las aplicaciones de ensamblaje, algunas empresas han expresado la necesidad de geometrías de almohadillas mínimas para dispositivos electrónicos portátiles y otras aplicaciones únicas de alta densidad.

La norma internacional de almohadillas (IEC 61188) reconoce los requisitos de las aplicaciones con mayor densidad de componentes y proporciona información sobre la geometría de las almohadillas para tipos específicos de productos. Esta información busca especificar las dimensiones, formas y tolerancias adecuadas para las almohadillas de montaje superficial, garantizando así un área suficiente para la correcta formación del filete de soldadura, a la vez que permite la inspección, las pruebas y la reparación de estas uniones.

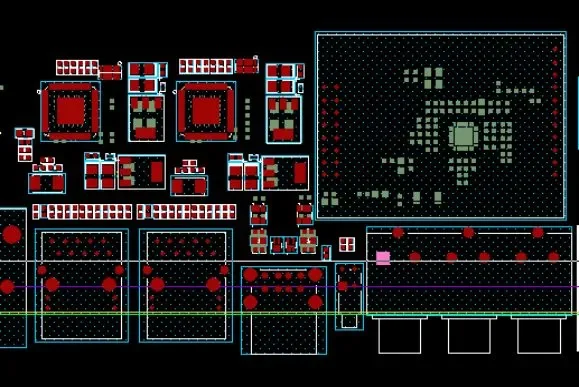

2. BGA y CAP

El encapsulado BGA ha evolucionado para cumplir con las técnicas actuales de montaje por soldadura. Los componentes BGA de plástico y cerámica presentan pasos de contacto relativamente amplios (1,50, 1,27 y 1,00 mm), mientras que los BGA a escala de chip tienen pasos de rejilla de 0,50, 0,60 y 0,80 mm. Tanto los BGA estándar como los BGA de paso fino son menos propensos a dañarse en comparación con los circuitos integrados en encapsulados de marco de pines de paso fino. El estándar BGA permite la reducción selectiva de los puntos de contacto para cumplir con los requisitos específicos de entrada/salida (E/S). Al establecer la disposición de los puntos de contacto y los terminales para los componentes BGA, los desarrolladores de encapsulados deben considerar el diseño del chip junto con las dimensiones y la forma del bloque del chip. Otro problema que se encuentra durante la disposición técnica de los terminales es la orientación del chip (si las almohadillas del módulo del chip están orientadas hacia arriba o hacia abajo). La configuración "hacia arriba" para los módulos de chip se emplea típicamente cuando los proveedores utilizan tecnología COB (chip en placa).

La construcción de los componentes y los materiales utilizados en su fabricación no están definidos en esta norma y directriz industrial. Cada fabricante se esforzará por adaptar su estructura específica a los requisitos de la aplicación definidos por el usuario. Por ejemplo, los productos de consumo pueden funcionar en entornos relativamente benignos, mientras que las aplicaciones industriales o automotrices suelen exigir un rendimiento en condiciones de tensión más severas. Dependiendo de las propiedades físicas de los materiales seleccionados para la fabricación del BGA, se pueden emplear técnicas de chip invertido o de unión por cable. Dado que la estructura de montaje del chip es rígida, la base de montaje del módulo del chip suele estar centrada con conductores, y las señales se enrutan desde las almohadillas del módulo del chip a una matriz de bolas de contacto.

El paquete de matriz de rejilla descrito en este documento se proporciona en la Publicación 95 de JEDEC. BGAs cuadrados: JEDEC MS-028 define una categoría de componente BGA de plástico rectangular más pequeña, con un paso de contacto de 1,27 mm. Las dimensiones generales del contorno de este componente de matriz permiten una gran flexibilidad, como la separación de pines, la disposición de la matriz de contactos y la construcción. JEDEC MO-151 define varios BGAs encapsulados en plástico. Los perfiles cuadrados abarcan dimensiones de 7,0 a 50,0 mm, con tres opciones de paso de contacto: 1,50 mm, 1,27 mm y 1,00 mm.

Los contactos de las bolas pueden distribuirse siguiendo un patrón único, con filas y columnas dispuestas en números pares o impares. Si bien la disposición debe mantener la simetría en todo el contorno del encapsulado, los fabricantes de componentes pueden reducir las ubicaciones de contacto en áreas específicas.

Benchuang Electronics ofrece alta calidad Diseño de PCB y PCB de alta velocidad Servicios. Contáctenos y envíenos sus especificaciones.