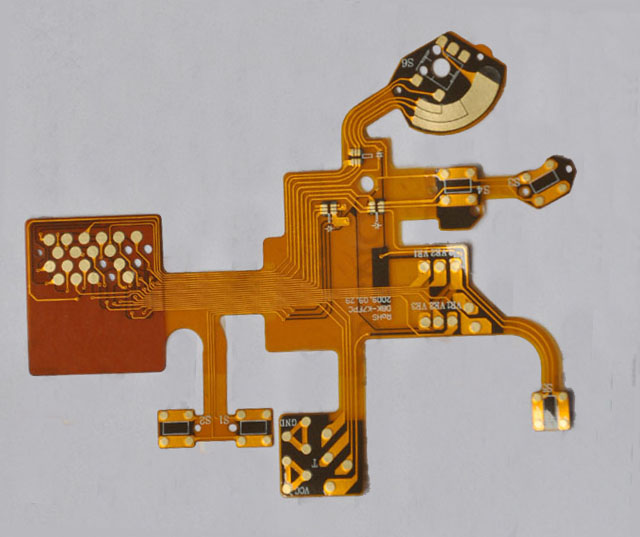

Formas de aumentar la densidad del circuito

Hay tres formas principales de hacer que los circuitos impresos sean más compactos:

- Haz que las trazas de cobre y los espacios entre ellas sean más pequeños.

- Añade más capas de circuito a la PCB.

- Reducir el tamaño de las vías y las almohadillas.

Lámina de cobre

Una forma clara de mejorar el rendimiento de los circuitos es integrar más circuitos en el mismo espacio. Para ello, la tecnología de láminas de cobre ha experimentado numerosas mejoras a lo largo de los años. Inicialmente, se desarrollaron láminas de elongación a alta temperatura (HTE). Posteriormente, se obtuvieron láminas de perfil bajo, láminas de perfil muy bajo, láminas más delgadas y láminas diseñadas para sistemas de resina de alto rendimiento.

Lámina HTE

La lámina de cobre HTE (a menudo denominada Clase 3) puede estirarse más a altas temperaturas que las láminas de cobre estándar. A unos 180 °C, suele estirarse entre 4 y 101 TP4T. Esto la hace muy útil en PCB multicapa, ya que al calentarse y enfriarse la placa, los materiales se expanden y ejercen tensión sobre las capas de cobre y los orificios chapados. Gracias a su ductilidad, la lámina HTE reduce el riesgo de agrietamiento de la capa interna y mejora la fiabilidad de la conexión, especialmente en placas más gruesas o con alto contenido de resina, donde la expansión en el eje z es mayor.

Láminas de cobre de perfil bajo y con tratamiento inverso

Normalmente, la lámina de cobre tiene dos caras: una lisa y brillante y una rugosa y mate. Tradicionalmente, la cara rugosa se adhería al material de la placa de circuito impreso (PCB). La lámina con tratamiento inverso invierte esta idea: se aplican tratamientos a la cara lisa, que luego se lamina a la base.

Este cambio tiene dos beneficios principales:

- El lado unido es muy liso, lo que hace que sea más fácil grabar trazas de circuitos finos.

- El lado mate más rugoso ahora está expuesto, lo que proporciona una mejor adhesión para la fotorresistencia.

¿El resultado? Los fabricantes pueden omitir algunos pasos de rugosidad de la superficie, mejorar la imagen y obtener mejores resultados de grabado.

Construcciones de una sola capa vs. construcciones de varias capas

Usar una sola capa de preimpregnado suele ser más económico que usar varias, aunque el ahorro depende del estilo del vidrio y otros factores. El rendimiento también puede variar:

- Construcciones de una sola capa Suelen tener un menor contenido de resina y ofrecen un mejor control del espesor dieléctrico. Al tener una sola capa, la variación del espesor es estadísticamente menor que con varias capas.

- Construcciones multicapa Puede proporcionar más flexibilidad para cumplir con los requisitos de resina o eléctricos, pero con mayor variación en el espesor.

Contenido de resina

La cantidad de resina en el laminado es muy importante:

- Menor contenido de resina Generalmente mejora la confiabilidad porque reduce la expansión del eje z. También ayuda con la estabilidad dimensional, la resistencia a la deformación y el control del espesor dieléctrico.

- Mayor contenido de resina Reduce la constante dieléctrica, lo que puede mejorar el rendimiento eléctrico. Sin embargo, debe haber suficiente resina para humedecer adecuadamente las fibras de vidrio y evitar huecos, lo cual también es importante para prevenir problemas con el filamento anódico conductor (CAF).

En la práctica, cada tipo de estilo de vidrio tiene un rango óptimo de contenido de resina—Muy poco y la fiabilidad se resiente; demasiado y se pierde estabilidad. La clave está en encontrar el equilibrio adecuado.