Dalla selezione dei materiali alla progettazione dello stackup | Guida alla progettazione dei laminati PCB

1. Che cos'è uno stackup PCB multistrato?

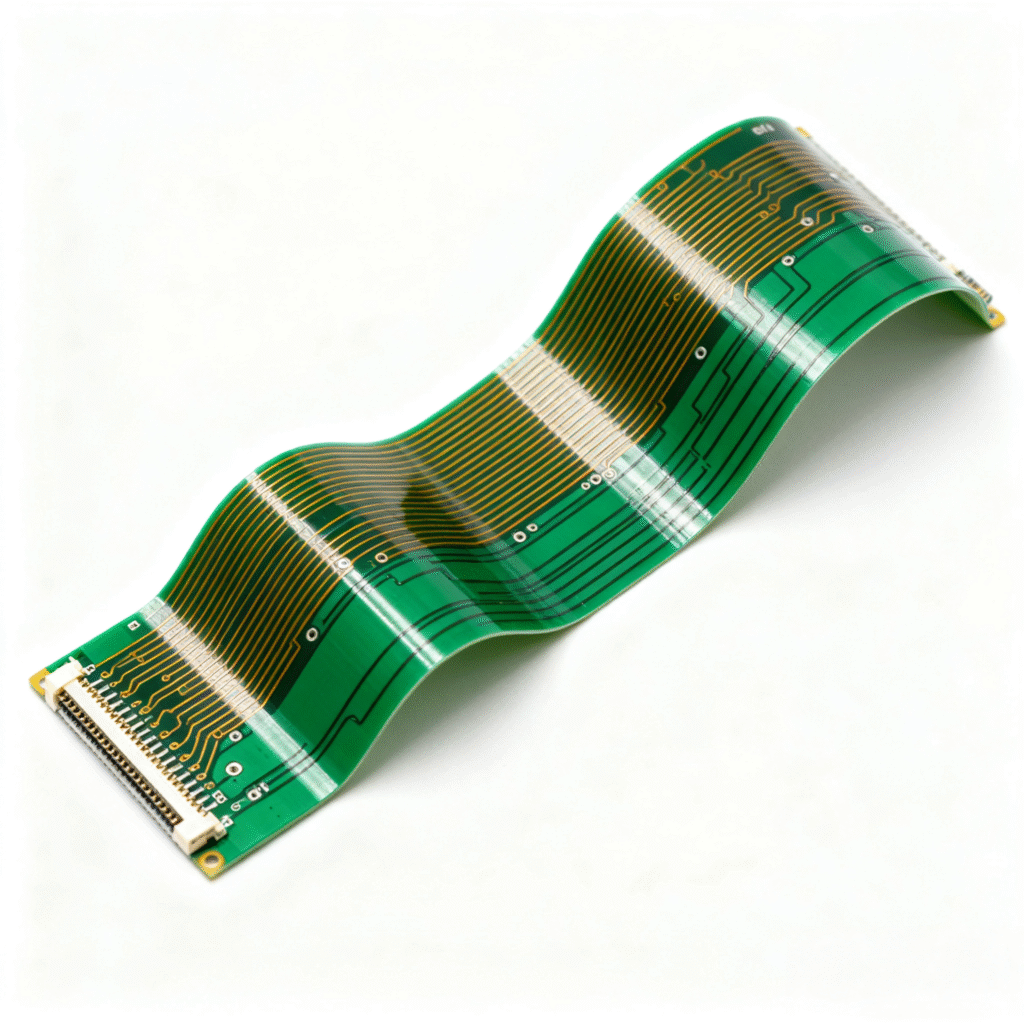

In genere, quando si progettano schede standard mono o bifacciali, non è necessario considerare lo stackup dei PCB. Di solito si scelgono laminati con spessore del rame e spessore della scheda che soddisfano i requisiti di progettazione per la lavorazione diretta. Tuttavia, quando si progettano PCB con quattro o più strati, la progettazione dello stackup ha un impatto diretto sia sulle prestazioni che sui costi.

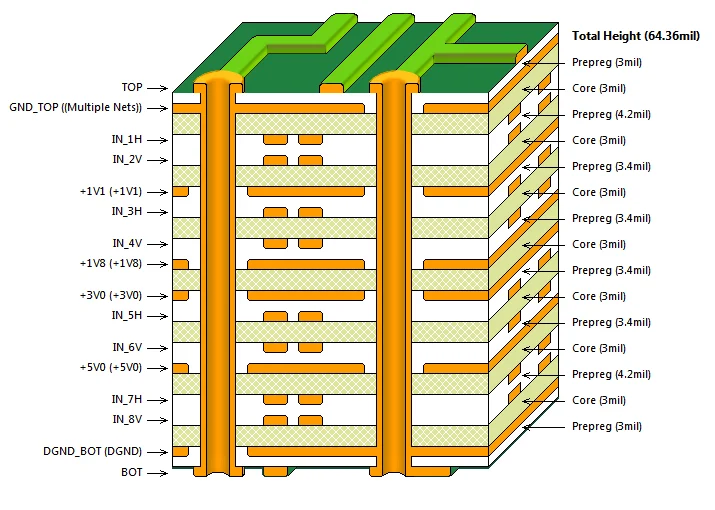

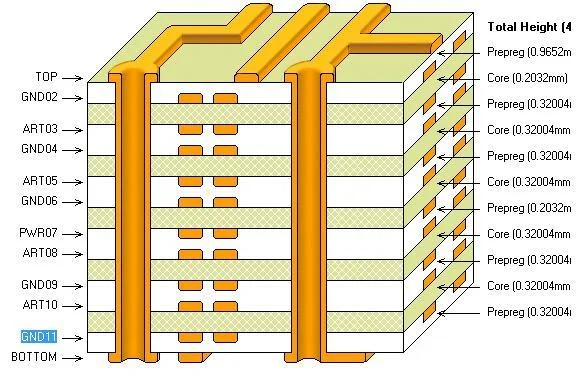

I PCB multistrato vengono realizzati laminando schede con nucleo rivestito in rame, preimpregnato (PP) e foglio di rame secondo il progetto di stackup tramite un processo di compressione.

Prima di iniziare la progettazione del PCB, gli ingegneri addetti al layout determinano il numero di strati in base alle dimensioni della scheda, alla scala del circuito e ai requisiti EMC. Quindi stabiliscono il posizionamento dei componenti e finalizzano la suddivisione in strati di segnale, piani di potenza e piani di massa.

2. Principi di progettazione del laminato PCB

La progettazione del laminato PCB richiede la considerazione di molteplici fattori, tra cui il numero di strati, il tipo di segnale, lo spessore della scheda, la scelta del materiale, lo spessore del rame, il controllo dell'impedenza, la schermatura EMI/EMC, la gestione termica, i costi e la testabilità.

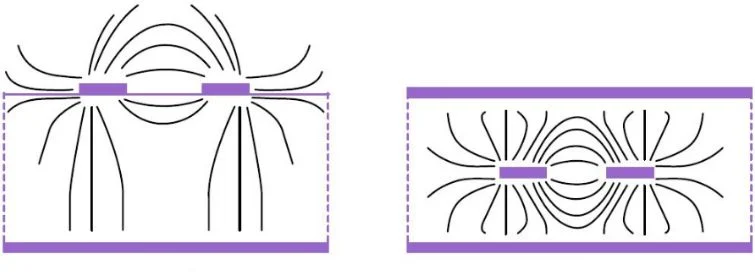

Soddisfare i requisiti di integrità del segnale per il routing del segnale ad alta velocità

Per le tracce di segnale critiche, è necessario implementare una configurazione di stackup GND/Segnale/GND. Gli strati di segnale adiacenti dovrebbero utilizzare stripline con routing perpendicolare per ridurre al minimo l'accoppiamento diafonico. Dal punto di vista dell'integrità del segnale, i segnali critici ad alta velocità dovrebbero utilizzare il routing stripline, mentre i segnali non critici ad alta velocità possono optare per il routing microstrip.

Le stripline con accoppiamento broadside non sono raccomandate, a meno che non siano assolutamente necessarie. Gli offset durante l'esposizione del PCB e i processi di incisione possono causare disallineamenti, rendendo difficile la fabbricazione e compromettendo la coerenza dell'impedenza.

Selezione di substrati PCB, polipropilene e lamina di rame

FR-4 soddisfa la maggior parte dei requisiti dei PCB grazie al suo basso costo e alle buone prestazioni elettriche. I PCB ad alta velocità utilizzano in genere materiali ad alta velocità come il Megtron 4/6 di Panasonic. I PCB RF utilizzano substrati in carbonio-idrogeno, Teflon o ceramica. I progetti con elevate esigenze di dissipazione termica, come i pannelli luminosi per autoveicoli, utilizzano substrati in alluminio o rame. I substrati in vetro sono comuni nelle applicazioni di visualizzazione come i Mini LED.

| Specifiche della scheda PCB | |

| Proprietà elettriche | Fattore di perdita dielettrica (df) |

| Costante dielettrica (dk) | |

| Tensione di tenuta | |

| Proprietà fisiche | Temperatura di transizione vetrosa (Tg) |

| Temperatura di decomposizione termica (Td) | |

| Indice di dispersione e tracciamento relativo (CTI) | |

| Resistenza CAF | |

| Assorbimento d'acqua | |

| Infiammabilità | |

| Conduttività termica | |

| Proprietà meccaniche | Resistenza alla pelatura della lamina di rame |

| Resistenza alla flessione | |

| Stress termico | |

Selezione dei materiali PCB ad alta velocità

I PCB ad alta velocità richiedono materiali dielettrici con la più bassa tangente di perdita e la minima costante dielettrica. La progettazione di PCB ad alta velocità richiede particolare attenzione alle specifiche dei materiali, tra cui fibra di vetro, matrice dielettrica e rame. I segnali a velocità di trasmissione dati più elevate presentano componenti a frequenza più elevata e lunghezze d'onda più corte, dove le discontinuità di impedenza generano maggiori riflessioni. Tra le considerazioni da tenere in considerazione rientrano gli effetti della trama della fibra di vetro e la rugosità superficiale della lamina di rame.

Effetto fibra di vetro introdotto dal tessuto in fibra di vetro

Le diverse fibre di vetro presentano densità di intreccio, spessori delle finestre e spessori di intreccio variabili. Quando i segnali vengono instradati attraverso finestre anziché attraverso fibre di vetro, le loro caratteristiche (impedenza, ritardo, perdita) differiscono (a causa delle diverse proprietà Dk/Df tra finestre e fibre di vetro). Questo fenomeno è noto come effetto fibra di vetro.

Metodi per attenuare l'effetto fibra di vetro:

Selezionare materiali in fibra di vetro con finestre di resina ridotte al minimo.

Utilizzare tecniche di instradamento come lo zig-zag con angoli di 10°.

Richiedere al produttore del PCB di ruotare la scheda di un angolo specifico durante la fabbricazione.

Utilizzare una tela di vetro a trama piatta o a trama semplice.

Rugosità del rame

La rugosità del rame (puntinature) causa una larghezza e una spaziatura irregolari delle tracce, con conseguente impedenza incontrollabile. Inoltre, a causa dell'effetto pelle, la corrente si concentra vicino alla superficie del conduttore. La rugosità della superficie del rame influisce sulla lunghezza di propagazione del segnale.

3. Spessore del rame per strato PCB

Lo spessore della lamina di rame per PCB si misura in once (oz). Gli spessori più comuni includono 0,5 oz (strati interni), 1 oz (strati esterni) e 2 oz, utilizzati principalmente nei prodotti di consumo e nelle comunicazioni. Il rame spesso superiore a 3 oz è tipicamente utilizzato nell'elettronica di potenza ad alta tensione e alta corrente.

La progettazione dello stackup degli strati deve bilanciare lo spessore del rame per garantire che gli strati del piano di alimentazione/massa soddisfino i requisiti di trasporto di corrente. Per lo spessore del rame dello strato di segnale, larghezze/spaziature delle linee più piccole richiedono rame più sottile per soddisfare requisiti di incisione precisi. Le tracce di segnale ad alta velocità subiscono l'effetto pelle, dove la corrente scorre principalmente vicino alla superficie della lamina di rame. Un rame più spesso non migliora le prestazioni. Pertanto, il rame del segnale dello strato interno è in genere di 0,5 oz.

Controllo dell'impedenza degli strati

Molte tracce di segnale di interfaccia sui PCB hanno requisiti di impedenza, come ad esempio un comune single-ended da 50Ω o un differenziale da 100Ω. Il controllo dell'impedenza richiede un piano di riferimento, che in genere richiede quattro o più strati.

La mancata corrispondenza di impedenza causa distorsioni del segnale, riflessioni e radiazioni, problemi di integrità del segnale che degradano le prestazioni del PCB. Parametri di traccia come spessore del rame, costante dielettrica, larghezza e spaziatura influiscono sull'impedenza. Possiamo calcolare l'impedenza utilizzando strumenti EDA e regolare i parametri di traccia in base allo stackup progettato. La maggior parte dei produttori di PCB standard può ottenere il controllo dell'impedenza entro 10%.

4. Sovrapposizione degli strati tramite struttura

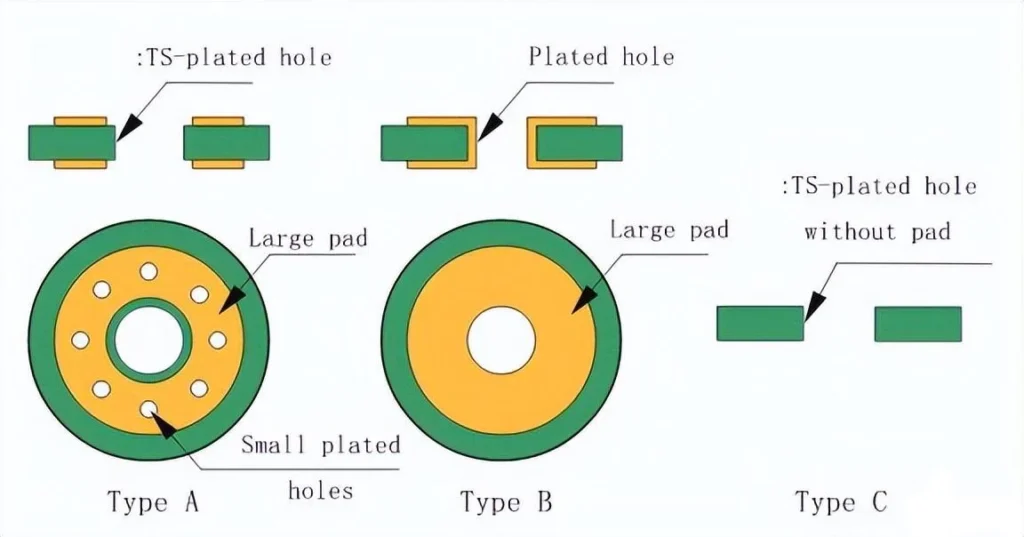

I fori passanti (PTH) penetrano l'intero PCB, collegando tutti gli strati. I fori ciechi collegano gli strati esterni a uno o più strati interni senza attraversare il PCB. I fori interrati collegano solo gli strati interni.

I PCB ad alta densità (HDI) utilizzano spesso vie cieche e interrate per ottimizzare lo spazio di routing. Tuttavia, queste vie richiedono più fasi di laminazione, aumentando la complessità e i costi di produzione.

Durante la progettazione del laminato, la struttura complessiva del foro di passaggio deve essere pianificata in base ai requisiti di progetto. Ove possibile, semplificare le configurazioni del foro di passaggio mantenendo l'integrità del progetto.

5. Progettazione EMC per laminati PCB

La progettazione EMC dello stackup PCB segue questi principi:

I piani di alimentazione e i piani di massa devono essere posizionati il più vicino possibile l'uno all'altro all'interno della scheda, in genere con il piano di massa sopra il piano di alimentazione. Questo design sfrutta efficacemente la capacità interstrato come capacità di livellamento per l'alimentatore, schermando al contempo le correnti irradiate distribuite dal piano di alimentazione.

I piani di alimentazione e di massa devono essere allocati agli strati interni. Il piano di massa può fungere da strato schermante, sopprimendo efficacemente le interferenze RF di modo comune intrinseche sulla scheda e riducendo l'impedenza distribuita delle sorgenti di alimentazione ad alta frequenza.

Ogniqualvolta possibile, gli strati di routing devono essere posizionati adiacenti ai piani di alimentazione o di massa per generare effetti di cancellazione del flusso.

6. Progettazione termica dei laminati PCB

La progettazione dello stackup PCB deve integrare la gestione termica per garantire un'efficiente dissipazione del calore dai componenti, prevenendo danni termici e migliorando l'affidabilità del circuito. Durante il processo di progettazione, viene innanzitutto eseguita una simulazione termica basata sulla dissipazione di potenza dei componenti. Sulla base dei risultati della simulazione, il layout dei componenti viene ottimizzato e vengono progettate le relative soluzioni di dissipazione del calore.

Durante la fase di progettazione dello stackup, è possibile implementare anche misure di progettazione termica mirate:

Dare priorità ai substrati con elevata conduttività termica; selezionare i pannelli con anima metallica in base alle necessità;

Progettare dissipatori di calore sotto i componenti ad alta potenza e utilizzare fori di dissipazione del calore;

Incorporare blocchi e pilastri in rame per migliorare l'efficienza della conduzione termica;

Aumentare i piani di massa e riempire le aree non utilizzate con piani di massa per espandere la superficie di dissipazione del calore.

Controllo dello spessore della scheda

Gli spessori standard dei PCB includono 0,5 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm, 3,2 mm, 6,4 mm, ecc. Le schede più piccole in genere utilizzano materiali più sottili, mentre le schede più grandi soggette a frequenti inserimenti/rimozioni o a forti sollecitazioni di montaggio richiedono materiali più spessi per garantire l'affidabilità strutturale.

7. Fasi di progettazione del laminato PCB

La progettazione del laminato PCB segue generalmente questi passaggi:

1. Determinare lo spessore totale dell'impilamento (spessore della tavola);

2. Definire il numero di strati PCB e allocare strati di segnale, piani di massa e piani di potenza;

3. Specificare lo spessore del rame per gli strati interni ed esterni;

4. Determinare la distribuzione della traccia di impedenza;

5. Determinare la struttura della via;

6. Determinare il tasso di riempimento del rame per ogni strato, preferibilmente simmetrico;

7. Selezionare i materiali del substrato, del PP e del foglio di rame che soddisfano i requisiti di progettazione.

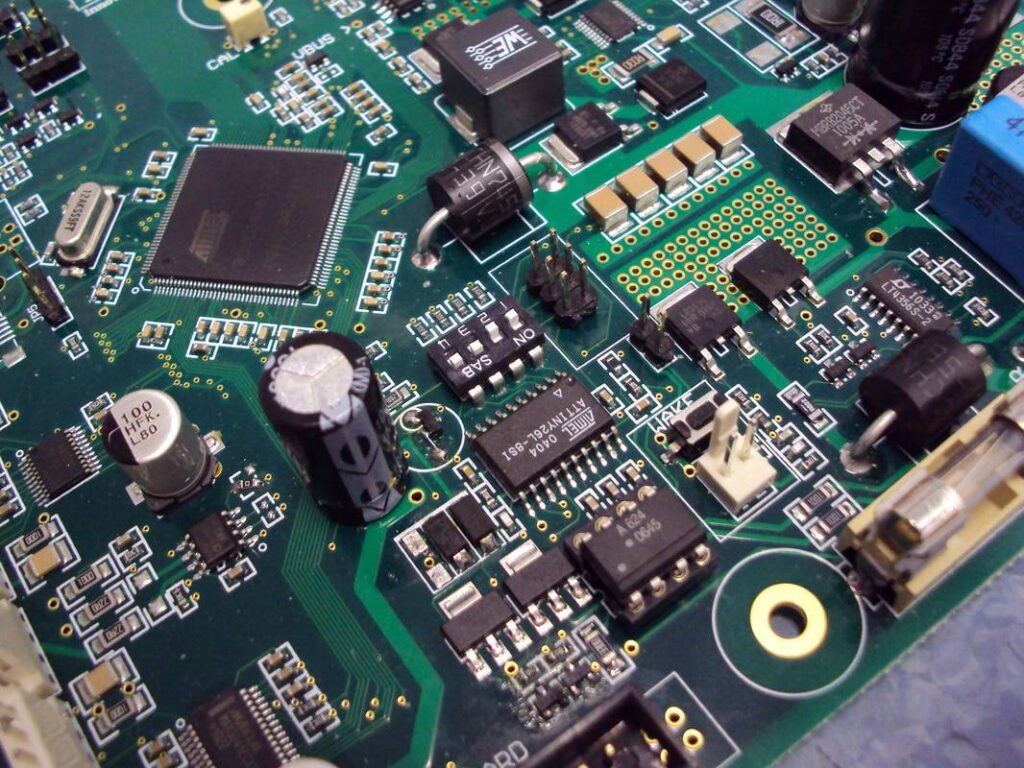

Benchuang Electronics offre prodotti di alta qualità PCB multistrato servizi. Contattateci e inviateci le vostre specifiche.