Moyens d'augmenter la densité des circuits

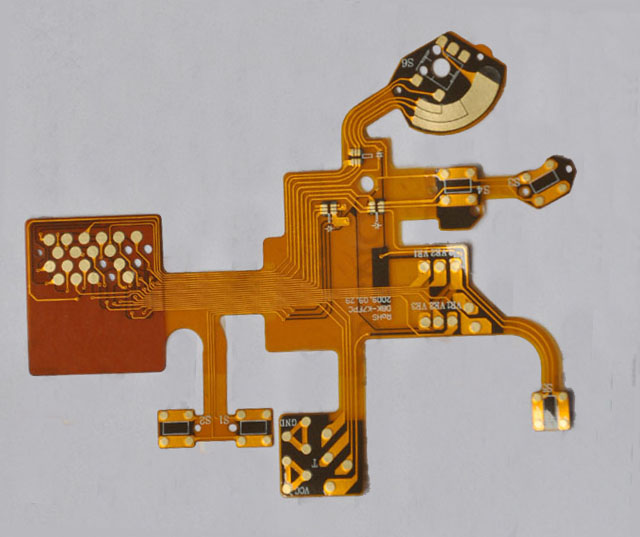

Il existe trois principaux moyens de rendre les circuits imprimés plus compacts :

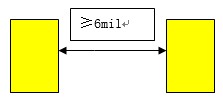

- Réduisez l'épaisseur des pistes de cuivre et l'espace entre elles.

- Ajouter des couches de circuit imprimé supplémentaires.

- Réduisez la taille des vias et des pastilles.

Feuille de cuivre

Un moyen efficace d'améliorer les performances des circuits consiste à y intégrer davantage de composants dans un même espace. Pour ce faire, la technologie des feuilles de cuivre a connu de nombreuses améliorations au fil des ans. On a d'abord développé des feuilles à haute température d'allongement (HTE). Puis sont apparus les feuilles extra-plates, les feuilles à profil très extra-plat, les feuilles plus fines et les feuilles conçues pour les systèmes à résine haute performance.

Feuille HTE

Le cuivre HTE (souvent appelé cuivre de classe 3) présente une plus grande élasticité à haute température que le cuivre standard. Aux alentours de 180 °C, son allongement est généralement de 4 à 101 TP4T. Cette propriété le rend particulièrement utile pour les circuits imprimés multicouches, car les variations de température induites par la dilatation du cuivre exercent des contraintes sur les couches de cuivre et les trous métallisés. Grâce à sa ductilité, le cuivre HTE réduit le risque de fissuration des couches internes et améliore la fiabilité des connexions, notamment pour les circuits imprimés épais ou à forte teneur en résine, où la dilatation selon l'axe Z est plus importante.

Feuilles de cuivre à profil bas et à traitement inversé

Normalement, une feuille de cuivre possède deux faces : une face lisse et brillante et une face mate et rugueuse. Traditionnellement, la face rugueuse était collée au matériau du circuit imprimé. Le procédé inverse consiste à appliquer les traitements sur la face lisse, qui est ensuite laminée sur le support.

Ce changement présente deux avantages majeurs :

- La face collée est très lisse, ce qui facilite la gravure des pistes de circuit fines.

- La face mate plus rugueuse est désormais exposée, offrant une meilleure adhérence à la résine photosensible.

Résultat ? Les fabricants peuvent s’affranchir de certaines étapes de rugosification de surface, améliorer l’imagerie et obtenir de meilleurs rendements de gravure.

Construction monocouche vs. construction multicouche

L'utilisation d'une seule couche de préimprégné est généralement moins coûteuse que l'utilisation de plusieurs couches, bien que les économies réalisées dépendent du type de fibre de verre et d'autres facteurs. Les performances peuvent également varier.

- Constructions monocouches Elles ont généralement une teneur en résine plus faible et permettent un meilleur contrôle de l'épaisseur du diélectrique. Comme elles ne comportent qu'une seule couche, la variation d'épaisseur est statistiquement plus faible qu'avec plusieurs couches.

- Constructions multicouches peut offrir une plus grande flexibilité pour répondre aux exigences en matière de résine ou d'électricité, mais avec une plus grande variation d'épaisseur.

Teneur en résine

La quantité de résine dans le stratifié est très importante :

- teneur en résine plus faible Elle améliore généralement la fiabilité car elle réduit la dilatation selon l'axe z. Elle contribue également à la stabilité dimensionnelle, à la résistance au gauchissement et au contrôle de l'épaisseur du diélectrique.

- Teneur en résine plus élevée Elle abaisse la constante diélectrique, ce qui peut améliorer les performances électriques. Cependant, il est indispensable d'avoir suffisamment de résine pour bien imprégner les fibres de verre et éviter les vides, ce qui est également important pour prévenir les problèmes de filaments anodiques conducteurs (CAF).

En pratique, chaque type de verre possède un plage de teneur optimale en résine— Trop peu et la fiabilité s'en trouve affectée ; trop et la stabilité est compromise. L'essentiel est de trouver le juste équilibre.