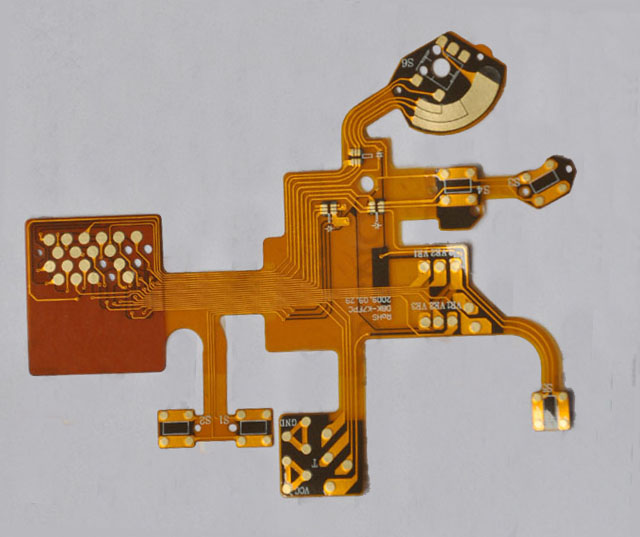

1. Faites attention à l'espacement entre les composants

L'un des problèmes les plus fréquemment soulevés par les experts en conception de circuits imprimés concerne l'espacement entre les composants.

Placer deux composants trop près l'un de l'autre peut engendrer divers problèmes, nécessitant potentiellement une refonte et une refabrication, ce qui entraîne des pertes de temps et d'argent.

Les experts en conception de circuits imprimés conçoivent généralement des agencements avec un espacement suffisant entre les limites des composants afin d'atténuer les problèmes potentiels causés par une trop grande proximité des composants.

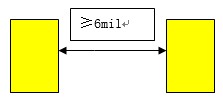

Les ingénieurs en conception de circuits imprimés doivent positionner les composants avec précision afin d'éviter tout chevauchement. Sur le schéma ci-dessus, on constate que les composants sont espacés de 50 mils.

De manière générale, il existe des règles de routage et d'implantation, telles que : l'espacement minimal entre les composants discrets comme les condensateurs et les résistances doit être d'au moins 10 mils, 30 mils étant l'espacement recommandé. D'autres règles d'espacement existent également, comme illustré dans la figure ci-dessous.

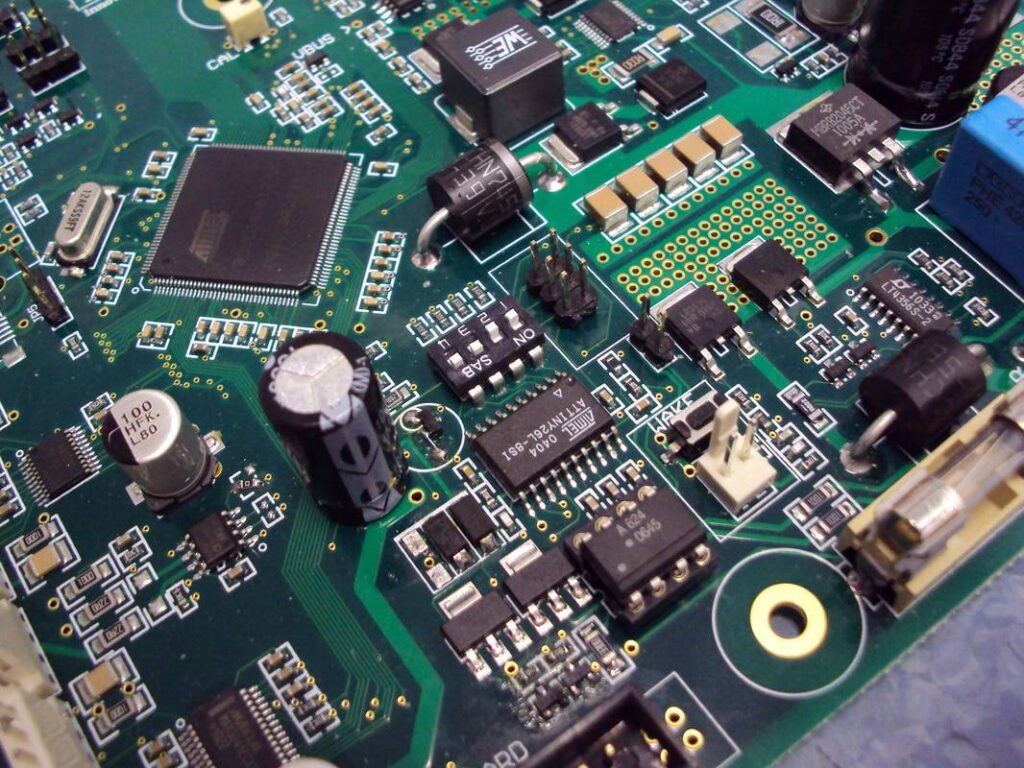

2. Sélectionner les composants lors de la phase de conception

Les ingénieurs expérimentés en conception de circuits imprimés sélectionnent les composants dès les premières étapes du processus de conception afin de minimiser les conflits entre la conception et l'assemblage réel.

En tenant compte dès le départ de la taille et de l'espace des composants, on réduit le nombre de problèmes rencontrés lors de l'assemblage des circuits imprimés.

En règle générale, les composants plus petits occupent moins d'espace sur le circuit imprimé ; il est donc judicieux d'examiner si la taille des composants peut être réduite.

3. Séparer les composants contenant du plomb des composants sans plomb

Ne jamais mélanger des composants sans plomb avec des composants contenant du plomb. Si un composant nécessite un assemblage sans plomb et qu'il n'existe pas d'alternatives traditionnelles à la soudure au plomb, la totalité du circuit imprimé doit être assemblée sans plomb et tous les composants doivent être conformes aux exigences d'assemblage sans plomb.

Parfois, le seul boîtier disponible pour un composant donné est un BGA sans plomb. Cependant, des exigences spécifiques s'appliquent généralement dans ce cas.

Les plaques de séparation laissées entre les circuits imprimés après le routage gênent l'accès aux connecteurs situés à ce bord. Ce problème survient lorsque la fabrication et l'assemblage des circuits imprimés ne sont pas étroitement coordonnés.

4. Répartir uniformément les composants de grande taille

Lors de la conception du circuit imprimé, répartissez les composants de grande taille aussi uniformément que possible afin d'obtenir une répartition thermique optimale lors du brasage par refusion. Assurez-vous que le fabricant du circuit imprimé a défini une courbe de brasage par refusion adaptée au processus.

5. Ne placez pas les composants CMS trop près du bord du circuit imprimé.

Les composants CMS doivent être à au moins 150 mils (3,8 mm) du bord, en particulier lors de l'utilisation de rainures en V.

6. N'utilisez pas de forets de très petit diamètre.

Les trous de perçage de seulement 6 mils sont parmi les plus petits trous de perçage mécanique ; leur réalisation est déconseillée sauf en cas d'absolue nécessité. Compte tenu de la densité des BGA, il est recommandé d'utiliser une configuration 18,5/8 (pastilles de 18,5 mils/trous de perçage de 8 mils). Idéalement, une configuration 22/10 serait optimale, mais la technologie BGA ne le permet pas. (Ces données sont données à titre indicatif et peuvent varier selon les circonstances.)

7. Les composants CMS doivent être situés à au moins 150 mils des composants THT.

Cela facilite le brasage à la vague sélectif ou l'assemblage de plateaux de brasage à la vague.

8. Définition correcte des trous de fixation

En général, les trous de fixation sont définis comme des trous d'outillage sur le schéma de perçage, avec des points de centrage et des diamètres de perçage appropriés. Ils sont marqués d'une encoche, mais ne sont pas positionnés sur la table de perçage ; ils sont réalisés lors de l'étape de fraisage, moins précise.

9. Dégagement autour des trous de fixation

Un dégagement suffisant doit être maintenu autour des trous de fixation si d'autres composants sont présents.

BenChuang Electronics produit Cartes PCB personnalisées. Contactez-nous et envoyez-nous vos spécifications.