10. Éviter les procédés de fabrication mixtes

Dans la mesure du possible, minimisez l'utilisation de procédés de fabrication mixtes. Par exemple, si vous utilisez des composants traversants, placez-les tous du même côté de la carte afin de réduire les coûts et les délais de fabrication et d'assemblage des circuits imprimés.

11. Sélectionner les dimensions appropriées des composants

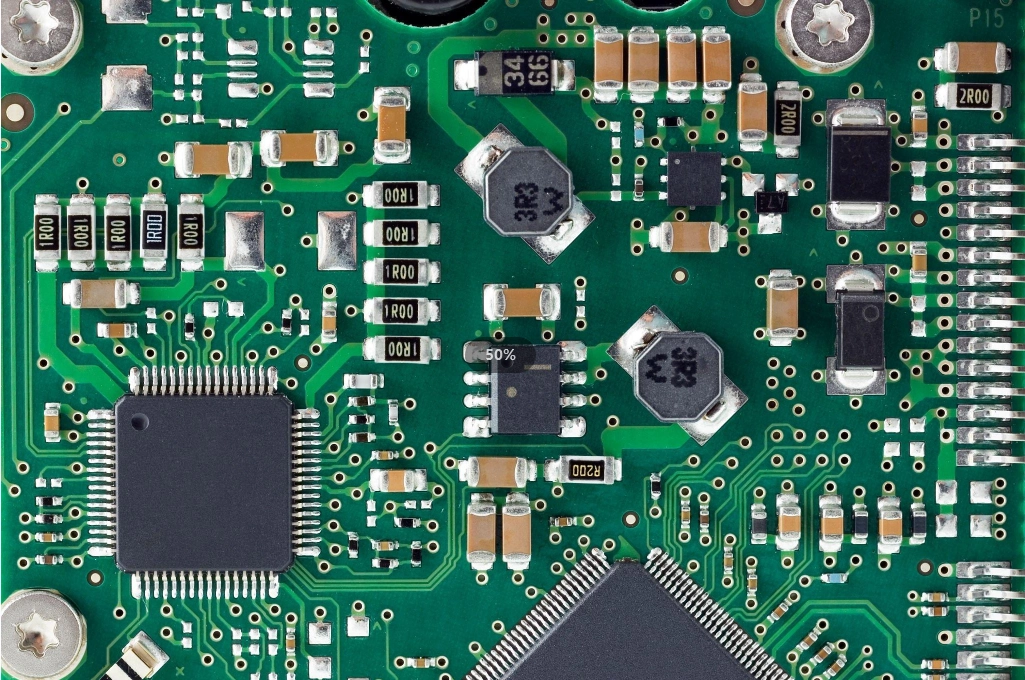

Lors des premières étapes de conception, examinez attentivement les composants utilisés. Si l'espace disponible sur le circuit imprimé est suffisant et que la conception actuelle ne requiert pas de boîtiers plus petits, privilégiez des composants plus grands afin de faciliter l'assemblage.

Par exemple : utilisez des résistances 0402 autant que possible plutôt que des résistances 0201. Si des résistances 0805 répondent à toutes les exigences, évitez de choisir des résistances 1206 afin de réduire la taille du circuit imprimé.

12. S'approvisionner en composants avec des délais de livraison appropriés

Comme indiqué précédemment, la disponibilité des composants peut entraîner des retards importants. Il est donc conseillé de vérifier les niveaux de stock, les délais de livraison et la disponibilité des composants dès la phase de conception, en consultant différents sites web spécialisés.

13. Maintenir une nomenclature à jour pendant la conception

La nomenclature des matériaux (BOM) est essentielle tant pour la conception que pour l'assemblage.

Tout problème dans votre nomenclature entraînera la suspension du projet par le fabricant de circuits imprimés jusqu'à ce qu'il soit résolu avec votre ingénieur.

Une méthode pour garantir l'exactitude de la nomenclature consiste à la réviser à chaque modification de conception.

Lors de l'ajout de nouveaux composants au schéma pendant la phase de mise en page, assurez-vous que la nomenclature est mise à jour avec les références, descriptions et valeurs des composants correctes.

Lors de la conception, les ingénieurs peuvent remplacer des composants en raison des délais de livraison, des dimensions ou de la disponibilité, sans mettre à jour la nomenclature avec les nouvelles références. Cela peut entraîner des problèmes et des retards d'assemblage.

14. Vérifier l'empreinte des composants

L'encombrement des composants est un autre aspect essentiel de la conception de l'agencement.

Il est essentiel d'utiliser correctement les touches numériques des fiches techniques pour identifier le composant et son agencement de pastilles. Une mauvaise lecture des fiches techniques peut entraîner des empreintes incorrectes, nécessitant potentiellement une refonte complète du circuit imprimé et un remoulage.

15. S'assurer que tous les marquages des composants sont présents

Un problème majeur lors de l'assemblage est l'absence d'indicateurs de broche 1 ou d'indications de polarité/orientation des composants sur la sérigraphie. Près de 75% des commandes d'assemblage reçues par mon usine ne mentionnent pas l'emplacement de la broche 1 pour chaque circuit intégré, ou présentent des indicateurs de polarité déformés ou omis pour certains condensateurs, diodes ou LED.

Meilleures pratiques pour éviter les problèmes d'assemblage : Consultez le fabricant de circuits imprimés avant de commencer la conception.

Respectez les conventions de marquage de la polarité des diodes, y compris les LED : inscrivez un K sur la sérigraphie côté cathode. Vous pouvez également utiliser les symboles électriques des diodes correctement orientés pour faciliter le montage.

N’indiquez jamais la polarité d’une diode en vous basant sur la pastille d’anode. Utilisez la lettre K pour désigner la cathode ou positionnez correctement le symbole de la diode. N’utilisez aucun autre marquage, sinon le fabricant de circuits imprimés ne comprendra pas votre intention.

Pour identifier le sens d'un condensateur au tantale, marquez la borne positive d'un signe plus (+) dans la sérigraphie. Attention : l'installation de condensateurs au tantale avec une polarité inversée peut provoquer une explosion. À moins d'une rétro-ingénierie à partir du schéma, les fabricants de circuits imprimés ne peuvent déterminer la polarité des composants que si elle est clairement indiquée.

L'impression sérigraphique ne doit pas interférer avec les pastilles de contact, et les symboles ne doivent pas être imprimés sous le corps d'un composant.

16. Chaque connexion de chaque composant doit avoir sa propre pastille dédiée.

Les dimensions de chaque pastille doivent correspondre à celles du composant auquel elle est associée. Si deux composants partagent une même pastille (par exemple, une résistance et un condensateur), leur alignement lors de l'assemblage sera impossible.

Si une pastille est nettement plus grande que celle de l'un de ses composants, un phénomène de « tombstoning » peut se produire en raison d'un dépôt de soudure irrégulier.

Si une zone plane ou une zone de dépotage doit servir de point de contact, un masque de dimension appropriée définissant la pastille doit être présent. Si le dispositif comporte des pastilles définies par des couches sans masque de soudure pour la connexion, à côté de pastilles définies par des couches de masque de soudure (comme une matrice BGA à pas variable où certaines billes extérieures adjacentes partagent des plans de masse), le fabricant de circuits imprimés ne doit pas modifier les ouvertures du masque de soudure pour ces pastilles, conformément aux notes de conception.

17. Problèmes liés à l'approvisionnement en matériaux

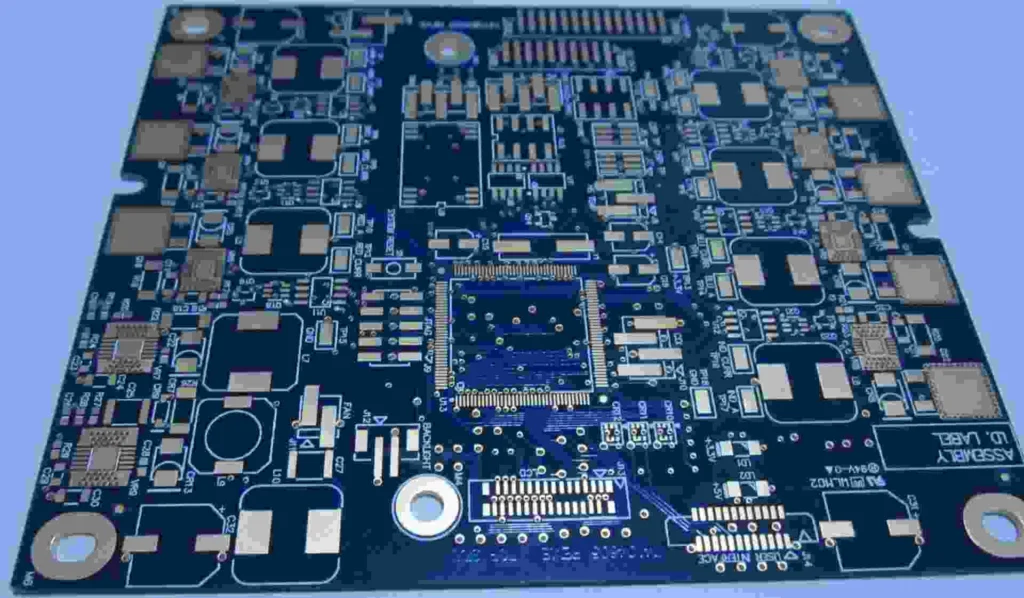

De nombreux fabricants de circuits imprimés proposent désormais des services clés en main englobant la conception des cartes, l'approvisionnement en matériaux, les gabarits de pochoirs et l'assemblage des circuits imprimés.

Toutefois, si vos composants ne sont pas entièrement fournis par le fabricant de circuits imprimés, vous devez les fournir dans des kits bien organisés, conformes à la nomenclature. Tous les composants CMS doivent être fournis en bobine, en bande continue d'au moins 15 cm de long, ou en emballage tubulaire ou en plateau.

Chaque référence de pièce figurant sur la nomenclature nécessite des composants supplémentaires pour compenser les pertes liées à l'assemblage. Par exemple, l'atelier d'assemblage peut avoir besoin d'au moins 10% ou 20% de résistances 0201 de 1 kΩ supplémentaires par rapport à celles spécifiées dans la nomenclature. Les composants de chaque ligne de la nomenclature doivent être placés dans un sachet clairement étiqueté, séparé des autres pièces.

Tous les circuits intégrés doivent être expédiés dans leur emballage protecteur d'origine non ouvert contenant un dessiccant.

Enfin, la meilleure façon d'éviter les problèmes de matériaux : consulter le fabricant de circuits imprimés avant de commencer la conception. Solution clé en main. PCBA est également fortement recommandé.

18. Vérification DFM

Une méthode essentielle pour garantir le bon fonctionnement et l'absence d'erreurs de votre circuit imprimé consiste à réaliser un test de conception pour la fabrication (DFM). Ce test permet d'identifier rapidement les défauts de conception, évitant ainsi des erreurs et des retards coûteux. Il repère efficacement et rapidement les problèmes tels que l'espacement des composants, leur polarité et la vérification du boîtier.

BenChuang Electronics produit Cartes PCB personnalisées. Contactez-nous et envoyez-nous vos spécifications.