De la selección de materiales al diseño de apilado | Guía de diseño de laminados de PCB

1. ¿Qué es una pila de PCB multicapa?

Normalmente, al diseñar placas estándar de una o dos caras, no es necesario considerar el apilado de PCB. Se suelen seleccionar laminados con un espesor de cobre y un espesor de placa que cumplan con los requisitos de diseño para el procesamiento directo. Sin embargo, al diseñar PCB con cuatro o más capas, el diseño del apilado impacta directamente tanto el rendimiento como el costo.

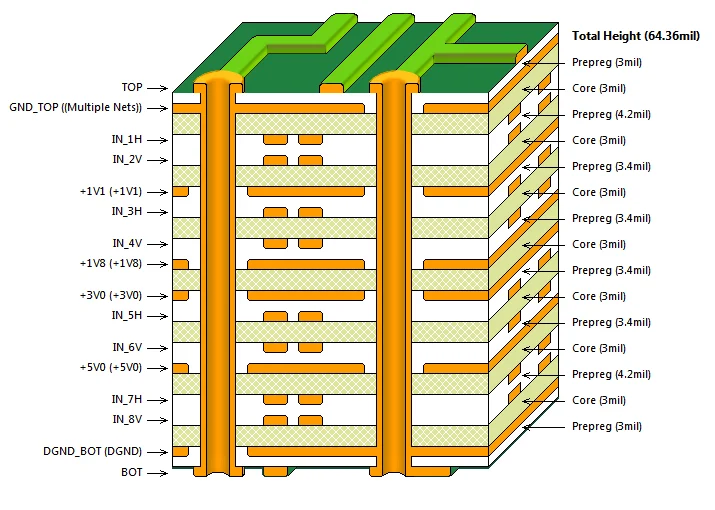

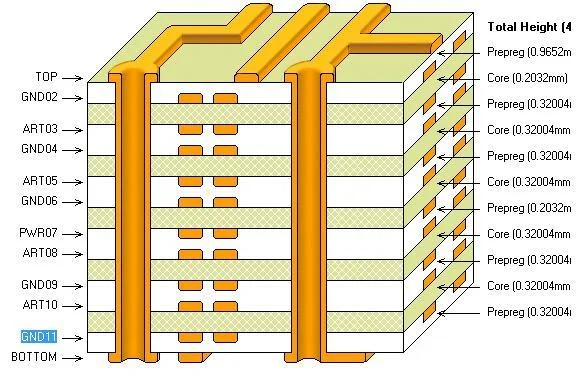

Las PCB multicapa se fabrican laminando placas con núcleo revestido de cobre, preimpregnado (PP) y lámina de cobre según el diseño de apilado mediante un proceso de compresión.

Antes de comenzar el diseño de la PCB, los ingenieros de diseño determinan el número de capas según las dimensiones de la placa, la escala del circuito y los requisitos de compatibilidad electromagnética (EMC). A continuación, establecen la ubicación de los componentes y finalizan la división de las capas de señal, los planos de potencia y los planos de tierra.

2. Principios de diseño de laminados de PCB

El diseño del laminado de PCB requiere la consideración de múltiples factores, incluidos la cantidad de capas, el tipo de señal, el espesor de la placa, la selección del material, el espesor del cobre, el control de impedancia, el blindaje EMI/EMC, la gestión térmica, el costo y la capacidad de prueba.

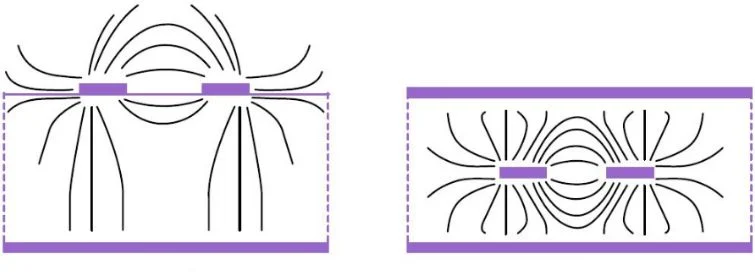

Cumplimiento de los requisitos de integridad de la señal para el enrutamiento de señales de alta velocidad

Para las trazas de señal críticas, se debe implementar una configuración de apilamiento GND/Señal/GND. Las capas de señal adyacentes deben utilizar líneas de banda con enrutamiento perpendicular para minimizar la diafonía. Desde la perspectiva de la integridad de la señal, las señales críticas de alta velocidad deben emplear enrutamiento por líneas de banda, mientras que las señales no críticas pueden optar por enrutamiento por microbanda.

No se recomiendan las líneas de banda acopladas lateralmente a menos que sea absolutamente necesario. Las desviaciones durante la exposición y el grabado de PCB pueden causar desalineación, lo que dificulta la fabricación y compromete la consistencia de la impedancia.

Selección de sustratos de PCB, polipropileno y láminas de cobre

El FR-4 cumple con la mayoría de los requisitos de las PCB gracias a su bajo coste y buen rendimiento eléctrico. Las PCB de alta velocidad suelen utilizar materiales de alta velocidad como el Megtron 4/6 de Panasonic. Las PCB de RF emplean sustratos de carbono-hidrógeno, teflón o cerámica. Los diseños con altos requisitos de disipación térmica, como las placas de luces de automóviles, utilizan sustratos de aluminio o cobre. Los sustratos de vidrio son comunes en aplicaciones de pantallas como las mini-LED.

| Especificaciones de la placa PCB | |

| Propiedades eléctricas | Factor de pérdida dieléctrica (gl) |

| Constante dieléctrica (dk) | |

| Tensión soportada | |

| Propiedades físicas | Temperatura de transición vítrea (Tg) |

| Temperatura de descomposición térmica (Td) | |

| Índice de fuga y seguimiento relativo (CTI) | |

| Resistencia CAF | |

| Absorción de agua | |

| Inflamabilidad | |

| Conductividad térmica | |

| Propiedades mecánicas | Resistencia al desprendimiento de la lámina de cobre |

| Resistencia a la flexión | |

| Estrés térmico | |

Selección de materiales para PCB de alta velocidad

Las PCB de alta velocidad requieren materiales dieléctricos con la menor tangente de pérdida y una constante dieléctrica mínima. El diseño de PCB de alta velocidad exige especial atención a las especificaciones de los materiales, como la fibra de vidrio, la matriz dieléctrica y el cobre. Las señales a velocidades de datos más altas presentan componentes de mayor frecuencia y longitudes de onda más cortas, donde las discontinuidades de impedancia generan mayores reflexiones. Se deben tener en cuenta los efectos del patrón de trama de vidrio y la rugosidad superficial de la lámina de cobre.

Efecto de fibra de vidrio introducido por la tela de fibra de vidrio

Las diferentes fibras de vidrio presentan diferentes densidades de trama, espesores de ventana y espesores de entretejido. Cuando las señales se transmiten por ventanas en lugar de por fibras de vidrio, sus características (impedancia, retardo y pérdida) difieren (debido a las distintas propiedades Dk/Df entre las ventanas y las fibras de vidrio). Este fenómeno se conoce como efecto fibra de vidrio.

Métodos para mitigar el efecto fibra de vidrio:

Seleccione materiales de fibra de vidrio con ventanas de resina minimizadas.

Utilice técnicas de enrutamiento como Zig-Zag en ángulos de 10°.

Solicite al fabricante de PCB que gire la placa en un ángulo específico durante la fabricación.

Utilice tela de fibra de vidrio de tejido plano o de tejido liso.

Rugosidad del cobre

La rugosidad del cobre (picaduras de cobre) provoca irregularidades en el ancho y espaciado de las trazas, lo que genera una impedancia incontrolable. Además, debido al efecto pelicular, la corriente se concentra cerca de la superficie del conductor. La rugosidad de la superficie del cobre afecta la longitud de propagación de la señal.

3. Espesor del cobre por capa de PCB

El espesor de la lámina de cobre de las placas de circuito impreso (PCB) se mide en onzas (oz). Los espesores comunes son 0,5 oz (capas internas), 1 oz (capas externas) y 2 oz, y se utilizan principalmente en productos de consumo y comunicación. El cobre de más de 3 oz se suele emplear en electrónica de potencia de alto voltaje y alta corriente.

El diseño del apilamiento de capas debe equilibrar el grosor del cobre para garantizar que las capas del plano de alimentación/tierra cumplan con los requisitos de conducción de corriente. Para un grosor de cobre de la capa de señal, los anchos y espaciados de línea menores requieren un cobre más delgado para cumplir con los requisitos de grabado preciso. Las trazas de señal de alta velocidad experimentan el efecto pelicular, donde la corriente fluye principalmente cerca de la superficie de la lámina de cobre. Un cobre más grueso no mejora el rendimiento. Por lo tanto, el cobre de señal de la capa interna suele ser de 0,5 oz.

Control de impedancia de capa

Muchas trazas de señal de interfaz en PCB tienen requisitos de impedancia, como la impedancia común de 50 Ω de extremo único o la impedancia diferencial de 100 Ω. El control de impedancia requiere un plano de referencia, que suele constar de cuatro o más capas.

La falta de coincidencia de impedancia causa distorsión de la señal, reflexiones y radiación, lo que genera problemas de integridad de la señal que degradan el rendimiento de la PCB. Parámetros de traza como el espesor del cobre, la constante dieléctrica, el ancho y el espaciado afectan la impedancia. Podemos calcular la impedancia con herramientas EDA y ajustar los parámetros de traza según la disposición de capas diseñada. La mayoría de los fabricantes de PCB estándar pueden lograr el control de la impedancia con 10%.

4. Apilamiento de capas mediante la estructura

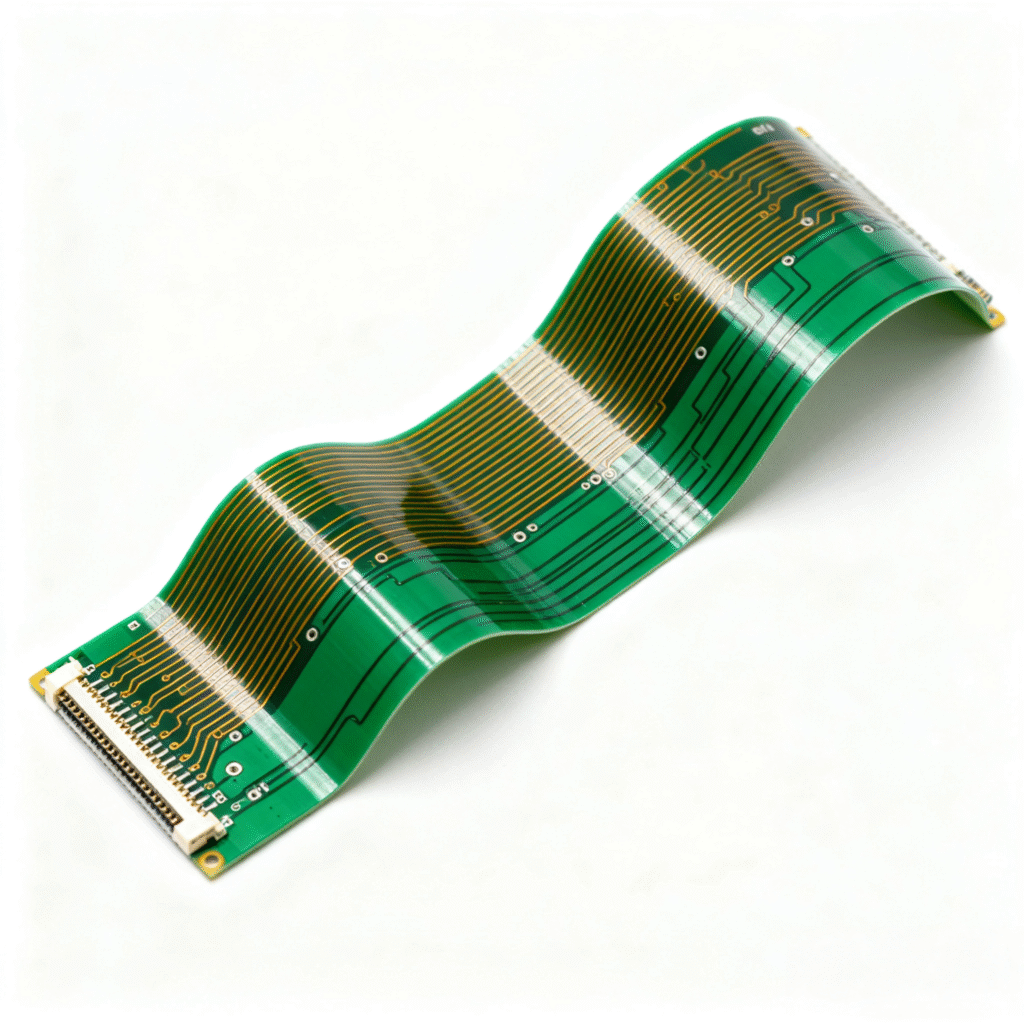

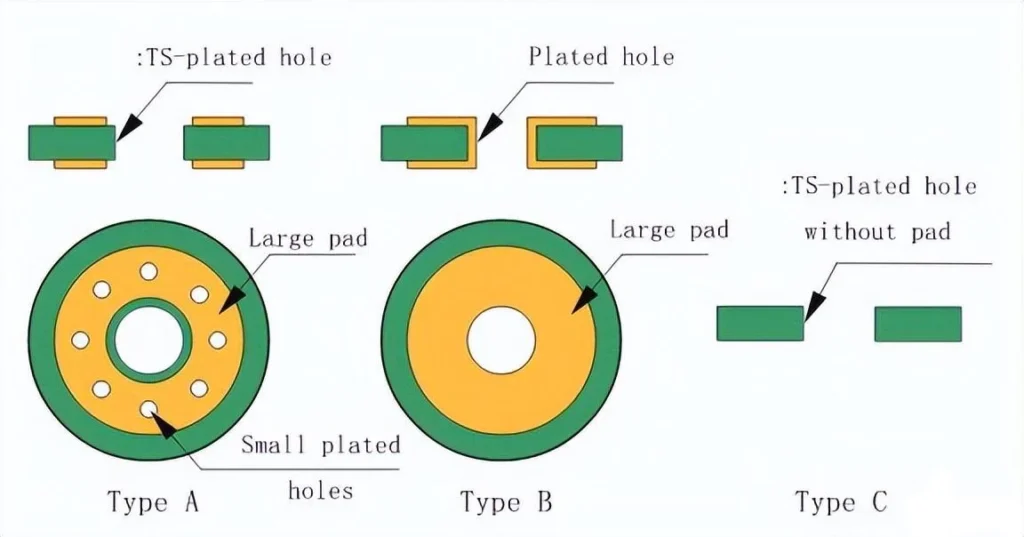

Los orificios pasantes (PTH) penetran toda la PCB, conectando todas las capas. Las vías ciegas conectan las capas externas con una o más capas internas sin atravesar la PCB. Las vías enterradas conectan solo las capas internas.

Las PCB de interconexión de alta densidad (HDI) suelen emplear vías ciegas y enterradas para optimizar el espacio de enrutamiento. Sin embargo, estas vías requieren múltiples pasos de laminación, lo que aumenta la complejidad y el coste de fabricación.

Durante el diseño del laminado, la estructura general de la vía debe planificarse según los requisitos de diseño. Siempre que sea posible, simplifique las configuraciones de la vía manteniendo la integridad del diseño.

5. Diseño EMC para laminados de PCB

El diseño EMC de apilamiento de PCB sigue estos principios:

Los planos de alimentación y de tierra deben ubicarse lo más cerca posible entre sí dentro de la placa, generalmente con el plano de tierra por encima del plano de alimentación. Este diseño utiliza eficazmente la capacitancia entre capas como capacidad de suavizado para la fuente de alimentación, a la vez que protege las corrientes radiadas que se distribuyen desde el plano de alimentación.

Los planos de alimentación y tierra deben asignarse a las capas internas. El plano de tierra puede funcionar como una capa de blindaje, suprimiendo eficazmente la interferencia de RF de modo común inherente en la placa y reduciendo la impedancia distribuida de las fuentes de alimentación de alta frecuencia.

Las capas de enrutamiento deben ubicarse adyacentes a los planos de energía o tierra siempre que sea posible para generar efectos de cancelación de flujo.

6. Diseño térmico de laminados de PCB

El diseño de apilado de PCB debe incorporar gestión térmica para garantizar una disipación de calor eficiente de los componentes, evitando daños térmicos y mejorando la fiabilidad del circuito. Durante el proceso de diseño, se realiza primero una simulación térmica basada en la disipación de potencia de los componentes. Con base en los resultados de la simulación, se optimiza la disposición de los componentes y se diseñan las soluciones de disipación de calor correspondientes.

Durante la fase de diseño de apilamiento, también se pueden implementar medidas de diseño térmico específicas:

Priorizar los sustratos con alta conductividad térmica; seleccionar placas con núcleo de metal según sea necesario;

Diseñe disipadores de calor debajo de componentes de alta potencia y utilice orificios de disipación de calor;

Incruste bloques y pilares de cobre para mejorar la eficiencia de conducción térmica;

Aumente los planos de tierra y rellene las áreas no utilizadas con planos de tierra para ampliar la superficie de disipación de calor.

Control del espesor del tablero

Los espesores de PCB estándar incluyen 0,5 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm, 3,2 mm, 6,4 mm, etc. Las placas más pequeñas suelen utilizar materiales más delgados, mientras que las placas más grandes sujetas a inserciones/extracciones frecuentes o a altos esfuerzos de montaje requieren materiales más gruesos para lograr confiabilidad estructural.

7. Pasos para el diseño de laminados de PCB

El diseño del laminado de PCB generalmente sigue estos pasos:

1. Determinar el espesor total de la pila (espesor del tablero);

2. Definir el número de capas de PCB y asignar capas de señal, planos de tierra y planos de potencia;

3. Especifique el espesor del cobre para las capas internas y externas;

4. Determinar la distribución de la traza de impedancia;

5. Determinar la estructura de la vía;

6. Determinar la tasa de llenado de cobre para cada capa, preferiblemente simétrica;

7. Seleccione materiales de sustrato, PP y láminas de cobre que cumplan con los requisitos de diseño.

Benchuang Electronics ofrece alta calidad PCB multicapa Servicios. Contáctenos y envíenos sus especificaciones.