1. Was ist ein mehrlagiger Leiterplattenaufbau?

Bei der Entwicklung von Standard-Leiterplatten (ein- oder doppelseitig) sind Überlegungen zum Lagenaufbau üblicherweise nicht erforderlich. Man wählt in der Regel Laminate, deren Kupfer- und Leiterplattendicke den Designanforderungen für die direkte Weiterverarbeitung entsprechen. Bei Leiterplatten mit vier oder mehr Lagen hat der Lagenaufbau jedoch direkten Einfluss auf Leistung und Kosten.

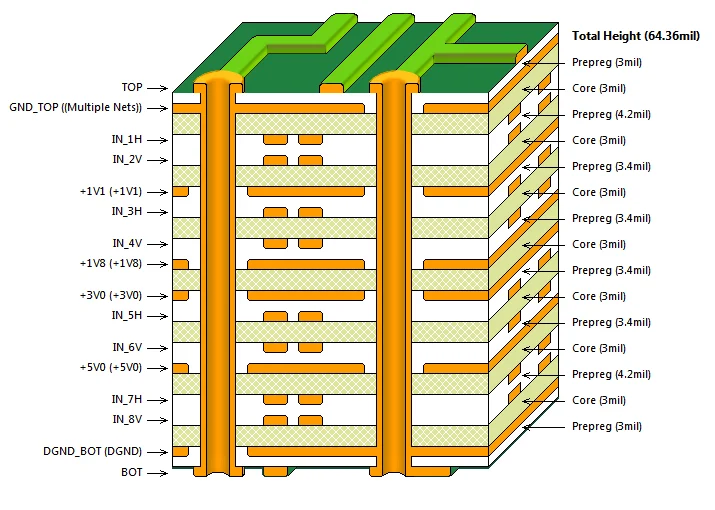

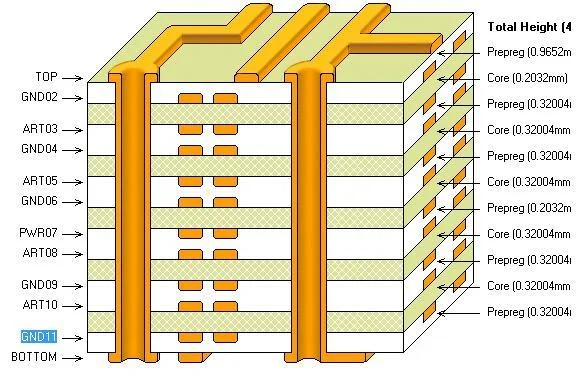

Mehrlagige Leiterplatten werden hergestellt, indem kupferkaschierte Kernplatinen, Prepreg (PP) und Kupferfolie entsprechend dem Schichtaufbau durch einen Kompressionsprozess laminiert werden.

Bevor das Leiterplattendesign beginnt, ermitteln Layout-Ingenieure die Anzahl der Lagen anhand der Platinenabmessungen, der Schaltungsgröße und der EMV-Anforderungen. Anschließend legen sie die Bauteilplatzierung fest und finalisieren die Aufteilung in Signal-, Versorgungs- und Masseebenen.

2. Gestaltungsprinzipien für Leiterplattenlaminate

Bei der Entwicklung von Leiterplattenlaminaten müssen zahlreiche Faktoren berücksichtigt werden, darunter die Anzahl der Lagen, der Signaltyp, die Dicke der Leiterplatte, die Materialauswahl, die Kupferdicke, die Impedanzkontrolle, die EMI/EMV-Abschirmung, das Wärmemanagement, die Kosten und die Testbarkeit.

Erfüllung der Anforderungen an die Signalintegrität für die Hochgeschwindigkeitssignalweiterleitung

Für kritische Signalleitungen muss eine GND/Signal/GND-Verdrahtungskonfiguration implementiert werden. Benachbarte Signalebenen sollten Streifenleitungen mit senkrechter Verdrahtung verwenden, um Übersprechen zu minimieren. Aus Gründen der Signalintegrität sollten kritische Hochgeschwindigkeitssignale über Streifenleitungen, nicht aber über Mikrostreifenleitungen verdrahtet werden.

Breitseitig gekoppelte Streifenleitungen sind nur in absolut notwendigen Fällen empfehlenswert. Versätze während der Belichtung und des Ätzprozesses der Leiterplatte können zu Fehlausrichtungen führen, was die Fertigung erschwert und die Impedanzkonsistenz beeinträchtigt.

Auswahl von Leiterplattensubstraten, Polypropylen und Kupferfolie

FR-4 erfüllt dank seiner geringen Kosten und guten elektrischen Eigenschaften die meisten Anforderungen an Leiterplatten. Hochgeschwindigkeits-Leiterplatten verwenden typischerweise Hochgeschwindigkeitsmaterialien wie Panasonics Megtron 4/6. HF-Leiterplatten nutzen Substrate aus Kohlenstoff-Wasserstoff, Teflon oder Keramik. Designs mit hohen Anforderungen an die Wärmeableitung, wie beispielsweise Beleuchtungsplatinen für die Automobilindustrie, verwenden Aluminium- oder Kupfersubstrate. Glassubstrate sind in Displayanwendungen wie Mini-LEDs weit verbreitet.

| PCB-Platinenspezifikationen | |

| Elektrische Eigenschaften | Dielektrischer Verlustfaktor (df) |

| Dielektrizitätskonstante (dk) | |

| Spannungsfestigkeit | |

| Physikalische Eigenschaften | Glasübergangstemperatur (Tg) |

| Thermische Zersetzungstemperatur (Td) | |

| Relativer Kriech- und Spurverfolgungsindex (CTI) | |

| CAF-Resistenz | |

| Wasseraufnahme | |

| Entflammbarkeit | |

| Wärmeleitfähigkeit | |

| Mechanische Eigenschaften | Schälfestigkeit von Kupferfolie |

| Biegefestigkeit | |

| Thermische Belastung | |

Materialauswahl für Hochgeschwindigkeits-Leiterplatten

Hochgeschwindigkeits-Leiterplatten benötigen dielektrische Materialien mit minimalem Verlustfaktor und geringster Dielektrizitätskonstante. Die Entwicklung solcher Leiterplatten erfordert daher besondere Aufmerksamkeit hinsichtlich der Materialspezifikationen, insbesondere von Glasfaser, dielektrischer Matrix und Kupfer. Signale mit höheren Datenraten weisen höhere Frequenzanteile und kürzere Wellenlängen auf, wodurch Impedanzdiskontinuitäten zu verstärkten Reflexionen führen. Zu berücksichtigen sind unter anderem die Auswirkungen der Glasfaserstruktur und die Oberflächenrauheit der Kupferfolie.

Der durch Glasfasergewebe hervorgerufene Glasfasereffekt

Unterschiedliche Glasfasern weisen verschiedene Webdichten, Fensterdicken und Verflechtungsdicken auf. Werden Signale über Fensterfasern anstatt über Glasfasern geleitet, unterscheiden sich ihre Eigenschaften (Impedanz, Laufzeit, Dämpfung) aufgrund der unterschiedlichen Dk/Df-Eigenschaften von Fensterfasern und Glasfasern. Dieses Phänomen ist als Glasfasereffekt bekannt.

Methoden zur Minderung des Glasfasereffekts:

Wählen Sie Glasfasermaterialien mit minimierten Harzfenstern.

Verwenden Sie Routing-Techniken wie Zickzack in 10°-Winkeln.

Bitten Sie den Leiterplattenhersteller, die Platine während der Fertigung um einen bestimmten Winkel zu drehen.

Verwenden Sie Flachgewebe oder Leinwandgewebe.

Kupferrauheit

Die Rauheit von Kupferleitern (Kupferporen) führt zu ungleichmäßiger Leiterbahnbreite und -abständen, was eine unkontrollierbare Impedanz zur Folge hat. Zusätzlich konzentriert sich der Strom aufgrund des Skin-Effekts in der Nähe der Leiteroberfläche. Die Oberflächenrauheit von Kupfer beeinflusst die Signalausbreitungslänge.

3. Kupferdicke pro Leiterplattenlage

Die Dicke der Kupferfolie auf Leiterplatten wird in Unzen (oz) gemessen. Gängige Dicken sind 0,5 oz (Innenlagen), 1 oz (Außenlagen) und 2 oz, die hauptsächlich in Konsumgütern und Kommunikationsprodukten verwendet werden. Dickere Kupferfolien mit mehr als 3 oz kommen typischerweise in der Hochspannungs- und Hochstrom-Leistungselektronik zum Einsatz.

Beim Lagenaufbau muss die Kupferdicke so abgestimmt sein, dass die Stromversorgungs- und Masseebenen die Anforderungen an die Strombelastbarkeit erfüllen. Für die Signalschicht ist aufgrund geringerer Leiterbahnbreiten und -abstände eine dünnere Kupferschicht erforderlich, um die präzisen Ätzvorgaben zu erfüllen. Hochgeschwindigkeitssignalleitungen unterliegen dem Skin-Effekt, bei dem der Strom hauptsächlich nahe der Kupferfolienoberfläche fließt. Dickeres Kupfer verbessert die Leistung nicht. Daher beträgt die Kupferdicke der inneren Signalschicht typischerweise 0,5 oz.

Schichtimpedanzkontrolle

Viele Schnittstellensignalleitungen auf Leiterplatten haben Impedanzanforderungen, wie z. B. gängige unsymmetrische 50 Ω oder differenzielle 100 Ω. Die Impedanzkontrolle erfordert eine Referenzebene, die typischerweise vier oder mehr Lagen benötigt.

Fehlanpassungen der Impedanz verursachen Signalverzerrungen, Reflexionen und Abstrahlung – Probleme mit der Signalintegrität, die die Leistung von Leiterplatten beeinträchtigen. Leiterbahnparameter wie Kupferdicke, Dielektrizitätskonstante, Breite und Abstand beeinflussen die Impedanz. Mithilfe von EDA-Tools lässt sich die Impedanz berechnen und die Leiterbahnparameter entsprechend dem geplanten Lagenaufbau anpassen. Die meisten Standard-Leiterplattenhersteller können die Impedanz innerhalb von 10% kontrollieren.

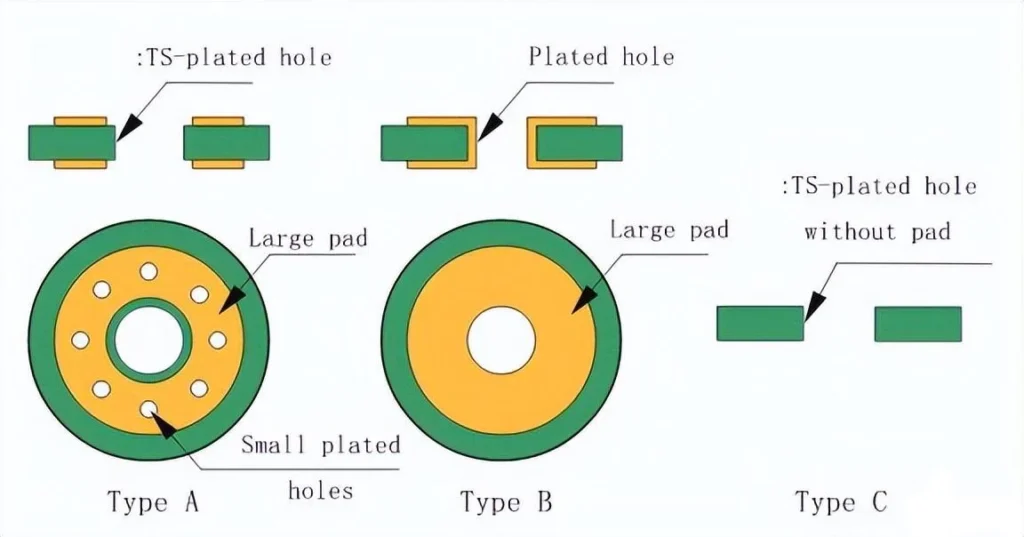

4. Schichtaufbau durch Via-Struktur

Durchkontaktierungen durchdringen die gesamte Leiterplatte und verbinden alle Lagen. Blind-Vias verbinden äußere Lagen mit einer oder mehreren inneren Lagen, ohne die Leiterplatte zu durchdringen. Vergrabene Vias verbinden ausschließlich innere Lagen.

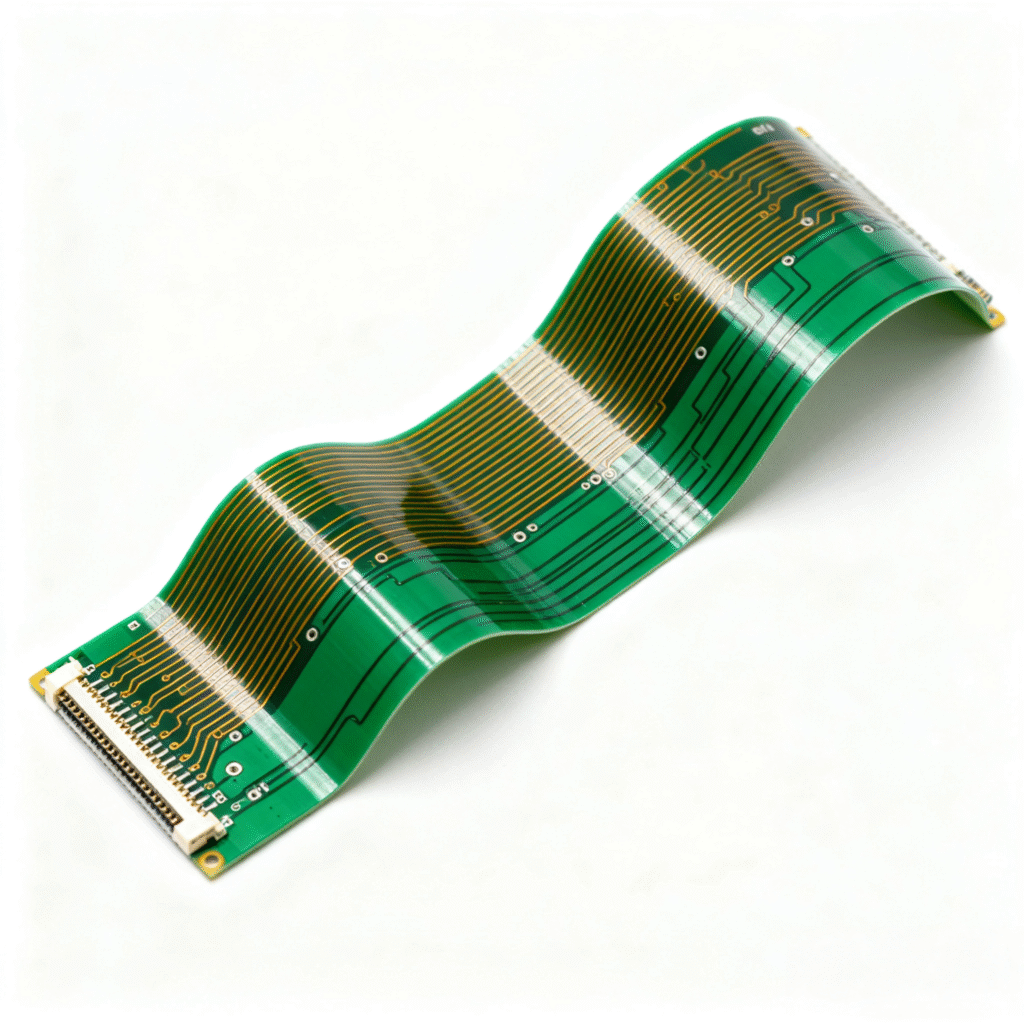

Hochdichte Leiterplatten (HDI-Leiterplatten) verwenden häufig Blind- und vergrabene Durchkontaktierungen, um den Leiterbahnplatz zu optimieren. Diese Durchkontaktierungen erfordern jedoch mehrere Laminierungsschritte, was die Fertigungskomplexität und -kosten erhöht.

Bei der Laminatkonstruktion sollte die gesamte Durchkontaktierungsstruktur entsprechend den Konstruktionsanforderungen geplant werden. Wo möglich, sollten die Durchkontaktierungskonfigurationen vereinfacht werden, ohne die Konstruktionsintegrität zu beeinträchtigen.

5. EMV-Design für Leiterplattenlaminate

Die EMV-Konstruktion von Leiterplattenaufbauten folgt diesen Prinzipien:

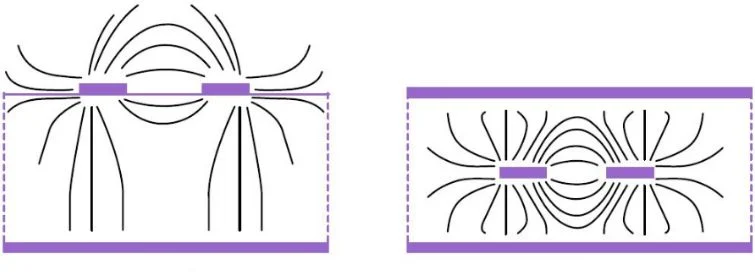

Die Versorgungs- und Masseflächen sollten auf der Platine möglichst nahe beieinander liegen, typischerweise mit der Massefläche über der Versorgungsfläche. Diese Anordnung nutzt die Zwischenschichtkapazität effektiv als Glättungskapazität für die Stromversorgung und schirmt gleichzeitig die von der Versorgungsfläche ausgehenden Abstrahlströme ab.

Stromversorgungs- und Masseflächen sollten auf den inneren Lagen angeordnet werden. Die Massefläche kann als Abschirmung dienen und so die systembedingten Gleichtaktstörungen auf der Leiterplatte effektiv unterdrücken und die verteilte Impedanz von Hochfrequenz-Stromquellen reduzieren.

Um Effekte der Flusskompensation zu erzielen, sollten Routing-Ebenen nach Möglichkeit in der Nähe von Stromversorgungs- oder Masseebenen positioniert werden.

6. Thermische Auslegung von Leiterplattenlaminaten

Das Design von Leiterplattenaufbauten muss ein Wärmemanagement beinhalten, um eine effiziente Wärmeableitung der Bauteile zu gewährleisten, thermische Schäden zu vermeiden und die Zuverlässigkeit der Schaltung zu erhöhen. Im Designprozess wird zunächst eine thermische Simulation auf Basis der Verlustleistung der Bauteile durchgeführt. Auf Grundlage der Simulationsergebnisse wird das Bauteillayout optimiert und entsprechende Lösungen zur Wärmeableitung entwickelt.

Während der Auslegungsphase des Schichtaufbaus können auch gezielte thermische Auslegungsmaßnahmen umgesetzt werden:

Substrate mit hoher Wärmeleitfähigkeit bevorzugen; bei Bedarf Metallkernplatinen auswählen;

Hochleistungskomponenten mit Kühlkörpern versehen und Wärmeableitungsöffnungen nutzen;

Kupferblöcke und -säulen einbetten, um die Wärmeleitfähigkeit zu verbessern;

Um die Wärmeableitungsfläche zu vergrößern, sollten die Masseflächen erhöht und ungenutzte Bereiche mit Masseflächen aufgefüllt werden.

Plattendickenkontrolle

Gängige Leiterplattendicken umfassen 0,5 mm, 0,8 mm, 1,0 mm, 1,2 mm, 1,6 mm, 2,0 mm, 3,2 mm, 6,4 mm usw. Kleinere Leiterplatten verwenden typischerweise dünnere Materialien, während größere Leiterplatten, die häufigem Ein- und Ausstecken oder hohen Montagebelastungen ausgesetzt sind, dickere Materialien für die strukturelle Zuverlässigkeit erfordern.

7. Schritte des Leiterplattenlaminat-Designs

Das Design von Leiterplattenlaminaten folgt im Allgemeinen diesen Schritten:

1. Ermitteln Sie die Gesamtdicke des Plattenstapels (Platinendicke).;

2. Die Anzahl der PCB-Lagen festlegen und Signallagen, Masseflächen und Stromversorgungsflächen zuordnen;

3. Kupferdicke für die innere und äußere Schicht angeben;

4. Impedanzverlauf bestimmen;

5. Bestimmen Sie die Via-Struktur;

6. Ermitteln Sie den Kupferfüllgrad für jede Schicht, vorzugsweise symmetrisch.;

7. Wählen Sie Substrat-, PP- und Kupferfolienmaterialien, die den Designanforderungen entsprechen.

Benchuang Electronics bietet hochwertige Mehrschichtige PCB Dienstleistungen. Nehmen Sie Kontakt mit uns auf und senden Sie uns Ihre Spezifikationen.